шинопровод трехфазный силовой

Когда говорят про шинопровод трехфазный силовой, многие почему-то сразу представляют обычные кабельные линии – мол, разница только в форме. На деле же это принципиально иная философия распределения энергии, особенно на промышленных объектах. Сам лет пять назад на одном из заводов в Подмосковье столкнулся с ситуацией, где проектировщики заложили кабельные трассы вместо шинопровода – потом три месяца переделывали, когда мощности станков увеличили.

Конструктивные нюансы, которые не пишут в ГОСТ

Если брать конкретно шинопровод трехфазный силовой марок ШРА или ШМА, то главная головная боль – это стыковые соединения. Теоретически все должно стыковаться идеально, но на практике при монтаже всегда появляются микрозазоры. Особенно зимой, когда металл 'играет'. Как-то на химическом комбинате в Перми из-за этого возник локальный перегрев – хорошо, дежурный электромонтер вовремя заметил потерю цвета на термоиндикаторе.

Сейчас некоторые производители типа ООО 'Гуандун Сыкэ Общие Электрические Технологии' стали делать компенсаторы температурного расширения в узлах крепления – решение вроде очевидное, но раньше его массово не применяли. Кстати, на их сайте ceskodl.ru видел обновленную линейку шинопроводов с медными шинами – для пищевых производств с агрессивной средой это действительно оправдано, хоть и дороже.

Еще момент с изоляцией – современные композитные покрытия конечно лучше старых эпоксидных, но при транспортировке их легко повредить. Однажды принимали партию, где у 30% секций были сколы на углах. Пришлось организовывать локальный ремонт прямо на объекте – нанесли токопроводящий лак, но это временное решение.

Монтаж: где чаще всего ошибаются

Самая распространенная ошибка – неверный расчет точек подвеса. Помню случай на логистическом терминале: смонтировали шинопровод с шагом креплений 3 метра, как в проекте, но не учли вибрацию от погрузчиков. Через полгода в одном пролете появилась усталостная трещина. Пришлось ставить дополнительные кронштейны посередине.

При соединении секций многие монтажники до сих пор пренебрегают динамометрическим ключом – затягивают 'на глаз'. А потом удивляются, почему в месте контакта растет переходное сопротивление. Мы сейчас всегда используем термографический контроль после первого включения – дорого, но дешевле, чем потом устранять последствия.

Отдельная история – ответвления. Если проектом предусмотрены частые изменения конфигурации, лучше сразу ставить шинопровод с компактными точками отбора мощности. Китайские коллеги из ООО 'Гуандун Сыкэ' в этом плане сделали интересное решение – поворотные узлы с возможностью установки автоматов прямо на корпусе. На том же сайте ceskodl.ru есть видео, как это работает в цеху с частой перепланировкой.

Эксплуатационные ограничения, о которых молчат продавцы

Ни один производитель не напишет в рекламном буклете, что его шинопровод трехфазный силовой плохо переносит циклические нагрузки. А это важно для литейных цехов или прокатных станов – там ток может меняться от 30% до 150% номинала за несколько минут. В таких условиях даже качественные контакты со временем разбалтываются.

Еще момент – пылезащита. Класс IP54 это хорошо, но на мукомольных комбинатах или деревообрабатывающих предприятиях мелкая пыль все равно проникает внутрь. Раз в полгода обязательно нужно продувать секции сжатым воздухом – иначе между фазными шинами может образоваться проводящий 'мост'.

Токовые нагрузки – отдельная тема. Номинальный ток это одно, но реально нужно смотреть на график нагрузки. Как-то на металлургическом заводе пришлось перекладывать целую линию – проектировщики не учвели пиковые пусковые токи двигателей прокатного стана. В итоге шины грелись до 90 градусов при номинальной нагрузке.

Ремонтопригодность и модернизация

Современные шинопроводы в теории должны быть ремонтопригодными, но на практике замена одной секции часто превращается в проблему. Особенно если система уже отработала 10-15 лет и производитель снял эту модель с производства. Мы в таких случаях либо ищем б/у секции, либо переделываем узлы соединения под современные аналоги.

Интересный опыт был с продукцией ООО 'Гуандун Сыкэ Общие Электрические Технологии' – у них сохраняется преемственность размеров в пределах одного модельного ряда. Это важно, когда нужно нарастить существующую линию без полной замены. Кстати, их техподдержка оперативно помогает с чертежами стыковочных узлов – мелочь, а экономит время.

С модернизацией старых советских ШРА вообще отдельная история. Часто приходится фрезеровать посадочные места под новые контакты – стандарты изменились. Но если сохранилась оригинальная документация, иногда проще заказать аналоги у того же ceskodl.ru, чем переделывать крепления.

Перспективы развития технологий

Сейчас многие переходят на шинопроводы с интеллектуальным мониторингом – датчики температуры, тока, вибрации. Это конечно удобно, но добавляет сложностей в обслуживании. Особенно вопросы с калибровкой датчиков – их показания начинают 'плыть' через 2-3 года эксплуатации.

На мой взгляд, будущее за гибридными решениями – когда шинопровод трехфазный силовой комбинируется с системами локальной генерации. Например, на одном из заводов в Татарстане уже тестируют схему с солнечными панелями на крыше и шинопроводом с двусторонним потоком энергии.

Материалы тоже развиваются – алюминиевые шины с медным напылением становятся дешевле, хотя и требуют особых условий монтажа. Производители вроде ООО 'Гуандун Сыкэ' постепенно внедряют такие решения, но пока массового перехода не видно – слишком консервативна отрасль в вопросах материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

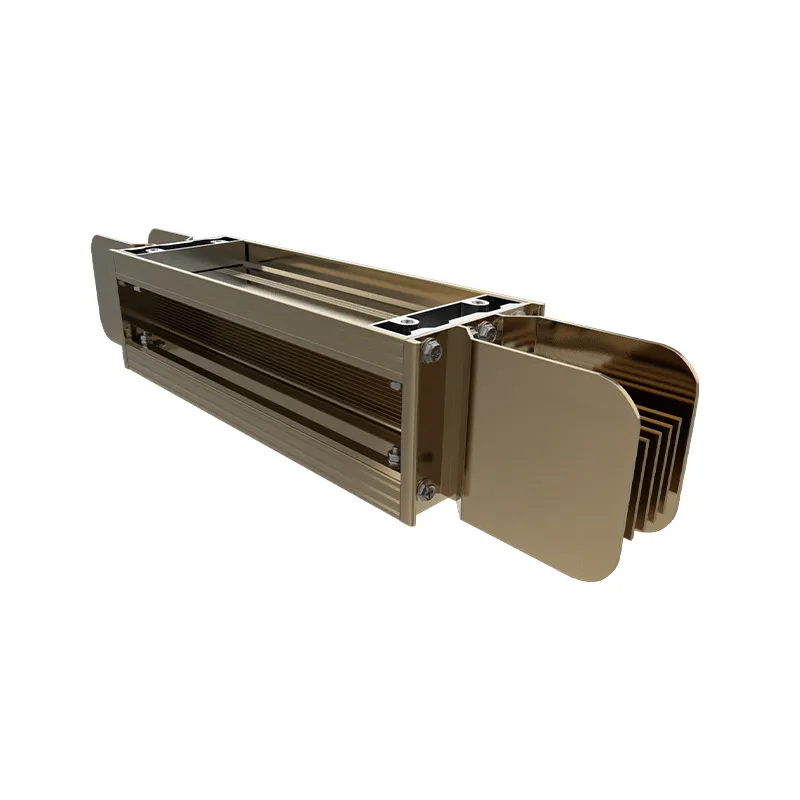

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Заливный магистральный шинопровод 800а-1250а

Заливный магистральный шинопровод 800а-1250а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

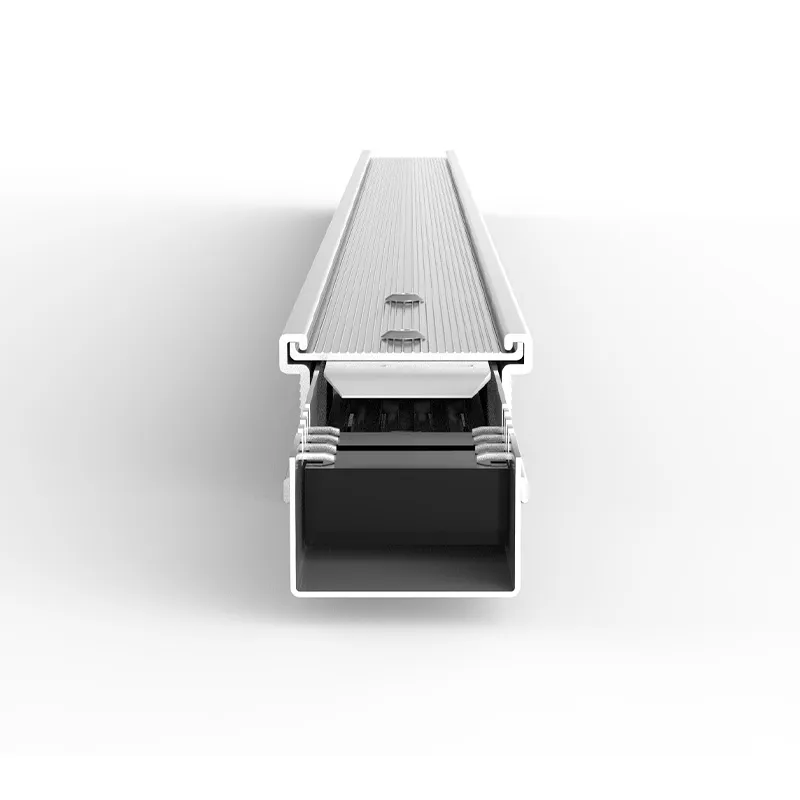

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а

Связанный поиск

Связанный поиск- Шинопровод магистральный с интеллектуальным мониторингом

- Шинопровод магистральный SK-LINE

- Шинопровод магистральный 3150а

- Шинопровод магистральный 800а

- Шинопровод распределительный

- Шинопровод магистральный из алюминиевого сплава

- Шинопровод магистральный компактный

- Шинопровод магистральный для полупроводниковых заводов

- шинопровод силовой

- Распределительный шинопровод