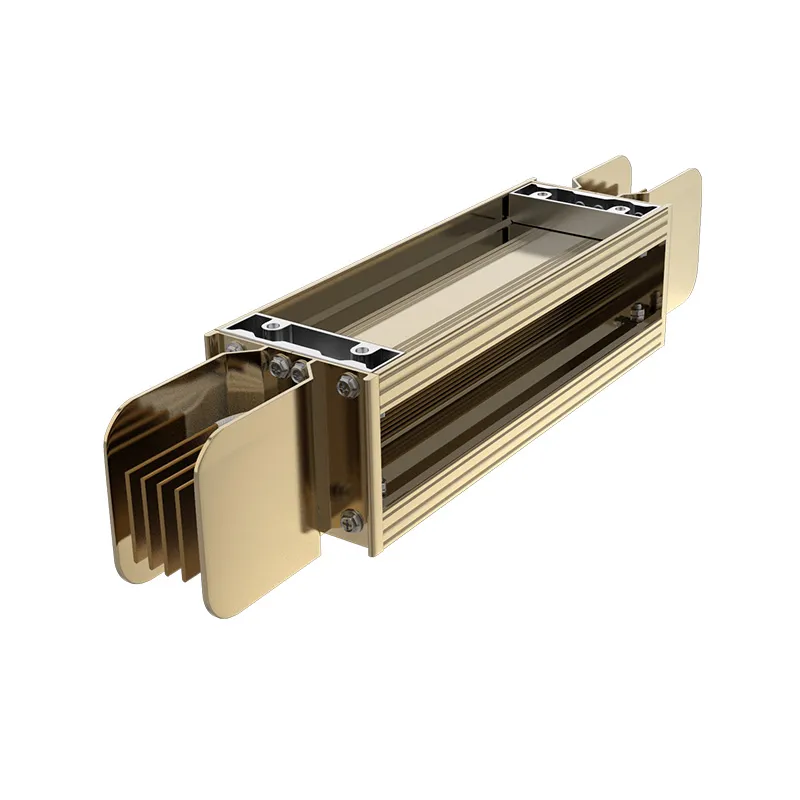

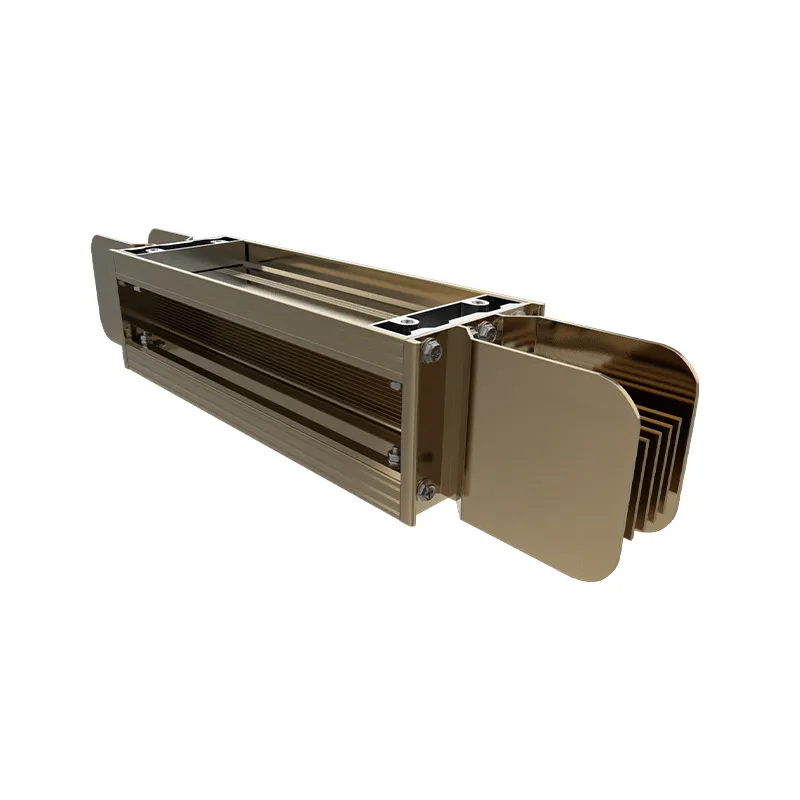

Шинопровод магистральный SK-LINE

Когда слышишь про шинопровод магистральный SK-LINE, первое, что приходит в голову — это типовые решения для заводских цехов. Но на практике всё сложнее: мы в ООО 'Гуандун Сыкэ Общие Электрические Технологии' с 2015 года накопили достаточно случаев, когда стандартные спецификации приходилось перекраивать прямо на объекте. Например, для химического комбината в Татарстане — там требовалось учесть не только нагрузку, но и агрессивную среду. SK-LINE в таких условиях показал себя... скажем так, с оговорками.

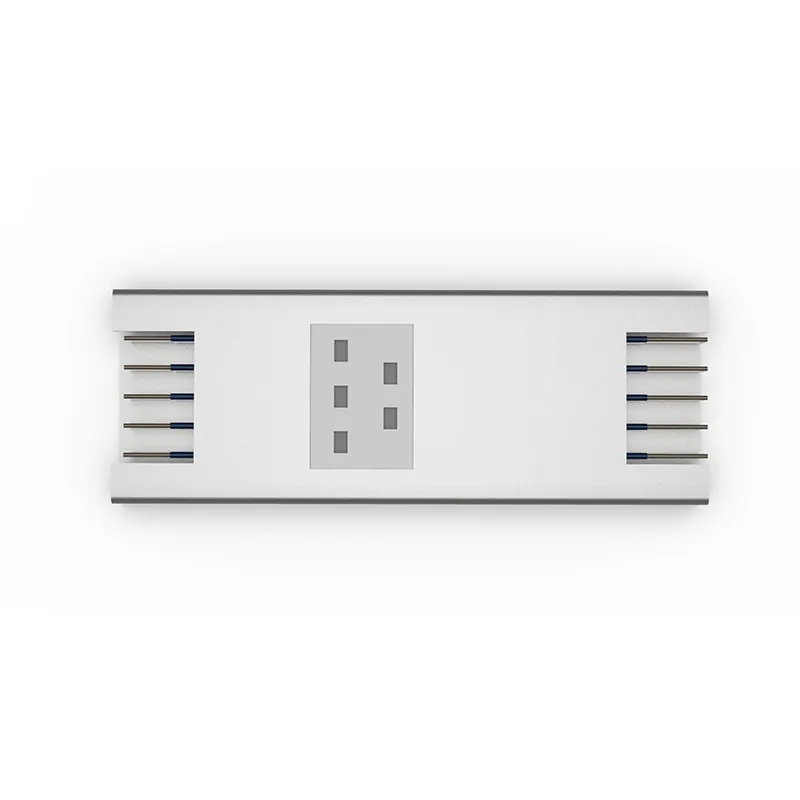

Конструктивные особенности, которые не всегда очевидны

Если брать типовой шинопровод магистральный SK-LINE, многие проектировщики упускают момент с температурным расширением. У нас был проект в Новосибирске, где из-за перепадов в -40°C до +35°C появились зазоры в соединениях. Пришлось добавлять компенсаторы — изначально их не заложили, думали, что производитель всё учел. Кстати, на сайте https://www.ceskodl.ru есть технические бюллетени, но там эта проблема упоминается лишь в разделе для сложных климатических зон.

Ещё нюанс — крепления. В спецификациях пишут про шаг 2.5 метра, но при высоких вибрациях (например, рядом с прессовым оборудованием) лучше уменьшать до 1.8 м. Один раз недосмотрели на металлургическом заводе — через полгода появился люфт в подвесах. Переделывали за свой счёт, теперь всегда делаем пробные расчёты на вибронагрузки.

Токопроводы SK-LINE хороши модульностью, но иногда сборщики путают фазировку при каскадном подключении. Помню, на стройке в Краснодаре из-за этого потеряли два дня — диагональные шины ставили без маркировки. Теперь наша компания всегда поставляет комплекты с цветовой кодировкой, даже если заказчик не требует.

Монтажные подводные камни

С монтажом шинопровод магистральный SK-LINE связано 80% проблем. В теории — собирается как конструктор, но на практике... Например, при стыковке секций в ограниченном пространстве нужен запас по высоте для затяжки болтов. В подвале цеха в Екатеринбурге пришлось демонтировать часть потолочных коммуникаций — не учли габарит ключа.

Ещё часто забывают про обслуживание. В проекте для логистического центра сделали красивую трассу под потолком, но не оставили люков для ревизии контактных групп. Через год пришлось резать короб — хорошо, что обошлось без обесточивания линии.

По опыту, лучше сразу закладывать дополнительные точки подключения для будущих модернизаций. ООО 'Гуандун Сыкэ' как раз предлагает такую опцию — устанавливаем резервные отводы с заглушками. На сахарном заводе в Воронежской области это спасло, когда добавили новую линию розлива.

Реальные кейсы и адаптации

В портфолио https://www.ceskodl.ru есть пример с автомобильным заводом, где шинопровод магистральный SK-LINE работал при нагрузках 105% от номинала. Но там стояла принудительная вентиляция — без неё бы перегрелся. Мы сначала предлагали установить датчики температуры, но заказчик сэкономил... В итоге всё равно пришлось монтировать, после того как тепловизор показал критические точки.

А вот на судостроительной верфи в Калининграде отказались от оцинкованного исполнения — взяли с полимерным покрытием из-за солёного воздуха. Производитель изначально не рекомендовал, но после испытаний на солевой туман дали гарантию. Кстати, такой вариант на 15-20% дороже, но для приморских регионов — единственно рабочий.

Был и курьёзный случай: на хлебозаводе в шинопровод залезли грызуны — коротнуло фазу. Теперь для пищевых производств всегда советуем дополнительные кожухи, хотя это и не прописано в нормативах.

Что не всегда говорят поставщики

Наша компания как высокотехнологичное предприятие с 2015 года всегда тестирует нештатные режимы. Например, шинопровод магистральный SK-LINE при перекосе фаз более 10% начинает гудеть — это не критично, но раздражает операторов. Решение — ставить балансирующие устройства, хотя для магистральных линий их редко учитывают.

Ещё момент: производитель заявляет срок службы 25 лет, но это при идеальных условиях. В цехах с пылью или влажностью лучше планировать замену через 15-17 лет. Мы ведём журналы наблюдений по объектам — уже есть статистика, подтверждающая этот вывод.

Цена — отдельная история. Часто заказчики экономят на аксессуарах (кронштейны, заглушки), а потом переплачивают за адаптацию. Мы в ООО 'Гуандун Сыкэ' всегда предлагаем полнокомплектные поставки — так выходит дешевле в долгосрочной перспективе.

Перспективы и ограничения

SK-LINE — удачная разработка, но для современных производств с импульсными нагрузками (например, дуговые печи) уже нужны модификации. Мы экспериментировали с дополнительными экранами — помогает, но увеличивает вес конструкции. Возможно, в следующих версиях производитель учтёт этот момент.

Сейчас активно переходим на мониторинг в реальном времени — устанавливаем датчики на шинопроводы ключевых линий. Это позволяет предсказывать техобслуживание, а не работать по графику. Для фармацевтических производств, где простои критичны, такой подход уже стал стандартом.

И да — несмотря на все тонкости, шинопровод магистральный SK-LINE остаётся одним из самых ремонтопригодных решений. В том же Краснодаре заменили повреждённую секцию за 3 часа, не отключая смежные линии. Это дорогого стоит, когда речь идёт о непрерывных циклах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Миниатюрный магистральный шинопровод 160а

Миниатюрный магистральный шинопровод 160а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Связанный поиск

Связанный поиск- Шинопровод магистральный для умных фабрик

- Шинопровод магистральный для заводов

- Китайский шинопровод магистральный

- Шинопровод магистральный ODM

- Промышленный шинопровод магистральный

- шинопровод закрытый магистральный

- Система шинопроводов магистральных

- Шинопровод магистральный 4000а

- Шинопровод магистральный 6300а

- монтаж магистральных шинопроводов