Шинопровод магистральный ODM

Всё чаще слышу, как путают ODM с обычным контрактным производством — мол, просто отдаём чертежи, получаем готовое изделие. С шинопровод магистральный ODM такая схема не пройдёт: здесь каждый миллиметр профиля и состав сплава влияют на токовые нагрузки, а типовые решения убивают гибкость. Помню, в 2018-м пытались адаптировать чешский расчёт под алюминиевый сплав для азиатского рынка — получили перегрев на стыках при номинальной нагрузке. Тогда и пришло понимание: ODM в шинопроводах — это не про ?сделайте по образцу?, а про совместные инженерные итерации.

Почему магистральный шинопровод — это не ?просто шина?

Когда обсуждаем шинопровод магистральный ODM, многие представляют медную или алюминиевую полосу в оболочке. На деле — это система с десятком параметров: от шага токопроводящих пластин до алгоритма компенсации температурного расширения. В ООО Гуандун Сыкэ Общие Электрические Технологии мы начинали с упрощённых моделей, пока не столкнулись с резонансными явлениями в цехах с частотными преобразователями. Пришлось пересматривать крепления и добавлять демпфирующие прокладки — типовой каталог таких решений не даст.

Критичный момент — расчёт токов КЗ. Для магистральных линий длиной свыше 80 метров классические формулы дают погрешность до 40%, особенно при несимметричной нагрузке. В проекте для нефтехимического комбината под Уфой использовали динамическое моделирование в ETAP, но натурные испытания показали расхождение по температуре в узлах присоединения. Выяснилось, что производитель изоляторов не учёл вибрационную стойкость — пришлось экранировать фазы отдельно.

Сейчас в цеху ООО Гуандун Сыкэ Общие Электрические Технологии тестируем шинопровод с принудительным охлаждением для токов до 6300 А. Медные трубки встроены в стенки корпуса, но проблема — конденсат при перепадах влажности. Пока обходимся сорбционными фильтрами, но ищем решение с фазопеременными хладагентами.

ODM-процесс: где кроются подводные камни

Когда заказчик приходит с запросом на шинопровод магистральный ODM, первое, что проверяем — совместимость с существующей распределительной сетью. Был случай: немецкий инвестор требовал шинопровод на 1000 В для цеха с устаревшими выключателями — при первом же КЗ сработала селективность не там, где планировали. Оказалось, импеданс новой магистрали изменил токи повреждения.

В ООО Гуандун Сыкэ Общие Электрические Технологии разработали протокол приёмки для каждого этапа ODM. Например, для шинопровода с поперечным сечением от 5000 мм2 обязательно тестируем стыки под циклической нагрузкой — не менее 2000 циклов ?нагрев-остывание?. Специально построили стенд с инфракрасными камерами, потому что термопары давали запаздывание на 5-7 секунд.

Сложнее всего с адаптацией под локальные стандарты. Для Казахстана пришлось пересчитать заземление по новым нормативам 2023 года — увеличили сечение РЕ-проводника на 15%, хотя изначально проект прошёл бы по старым правилам. Зато избежали проблем при сертификации.

Материалы: от сплавов до изоляционных покрытий

С алюминиевыми шинопроводами много мифов. Часто заказчики просят ?как у Siemens?, но не учитывают, что немецкий сплав AlMgSi имеет другую электропроводность. Мы в ООО Гуандун Сыкэ Общие Электрические Технологии перешли на AlFe-сплавы с легированием — да, дороже на 12-15%, но срок службы увеличился в 1.8 раза по ускоренным испытаниям.

С покрытиями тоже не всё однозначно. Эпоксидно-полиэфирные составы хороши для цехов с агрессивными средами, но при монтаже на высоте свыше 10 метров дают микротрещины от вибрации. Сейчас экспериментируем с керамико-полимерными покрытиями — пока держат ударную нагрузку до 5 Дж, но стоимость отделки выросла на 25%.

Отдельная головная боль — совместимость с существующей арматурой. Для модернизации подстанции в Новосибирске разрабатывали переходные пластины с кадмиевым покрытием, но пришлось отказаться из-за экологических норм. Заменили на оловянно-цинковое напыление — контактное сопротивление выросло незначительно, зато прошли СЭС.

Монтаж и эксплуатация: что не пишут в инструкциях

При монтаже шинопровод магистральный ODM часто недооценивают температурные деформации. В Красноярске при перепадах от -45°C до +35°C шинопровод длиной 120 метров ?гулял? на 80 мм — пришлось добавлять компенсаторы скользящего типа. Сейчас в документации ООО Гуандун Сыкэ Общие Электрические Технологии обязательно указываем поправочные коэффициенты для разных климатических зон.

Ещё один нюанс — вибронагрузки от работающего оборудования. В цеху с прессами усилили крепления динамическими демпферами, но появился побочный эффект: на частотах выше 150 Гц возник резонанс корпуса. Решили перфорацией стенок — звуковое давление снизилось на 8 дБ.

Сервисные люки — отдельная тема. Стандартные решения не всегда удобны для диагностики. Пришлось разработать съёмные секции с быстросъёмными зажимами — монтажники сначала ругались, но потом оценили, когда за 20 минут заменили повреждённый участок вместо плановых 4 часов.

Перспективы и ограничения ODM-подхода

Сейчас вижу тенденцию к модульным решениям. В ООО Гуандун Сыкэ Общие Электрические Технологии готовим систему с интеллектуальным мониторингом — датчики температуры и вибрации встроены в каждую секцию. Но столкнулись с проблемой: беспроводная передача данных плохо работает в металлическом корпусе. Возможно, перейдём на оптоволоконные сенсоры, хотя это удорожание на 18-20%.

Экологичность — ещё один вызов. Медь дорожает, алюминий дешевле, но требует больше энергии при производстве. Ищем компромисс в виде алюмомедных переходных узлов — пока лабораторные испытания обнадёживают, но долговечность под вопросом.

Главное, что поняли за годы работы с шинопровод магистральный ODM — идеального решения нет. Каждый проект требует баланса между стоимостью, надёжностью и ремонтопригодностью. И если на сайте https://www.ceskodl.ru мы пишем про стандартизированные решения, то в реальности 70% заказов — это индивидуальные доработки под конкретные условия эксплуатации. Как говорится, дьявол в деталях — особенно когда речь идёт о токах в тысячи ампер.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

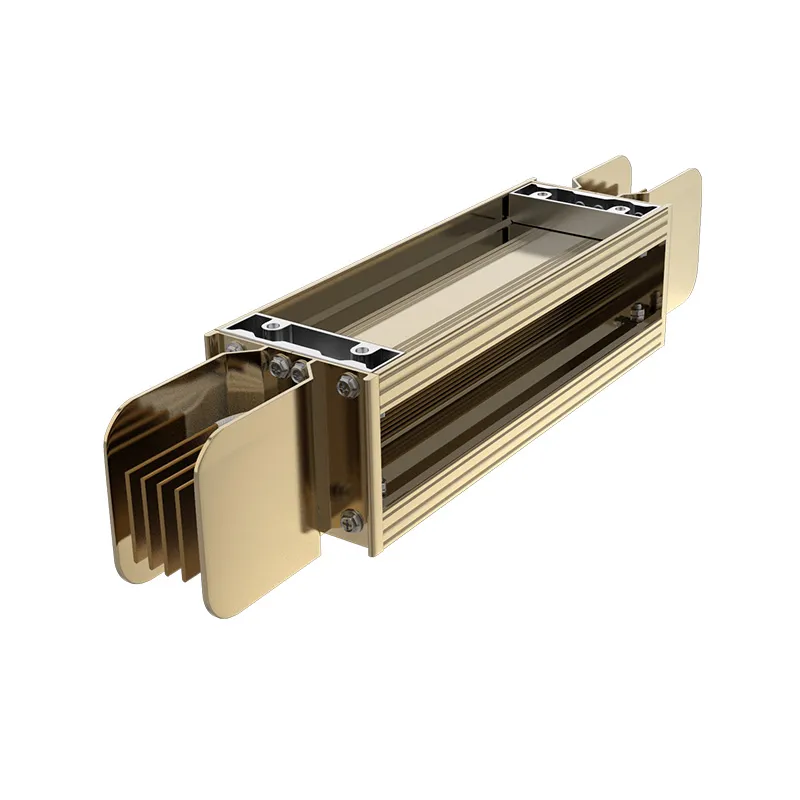

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

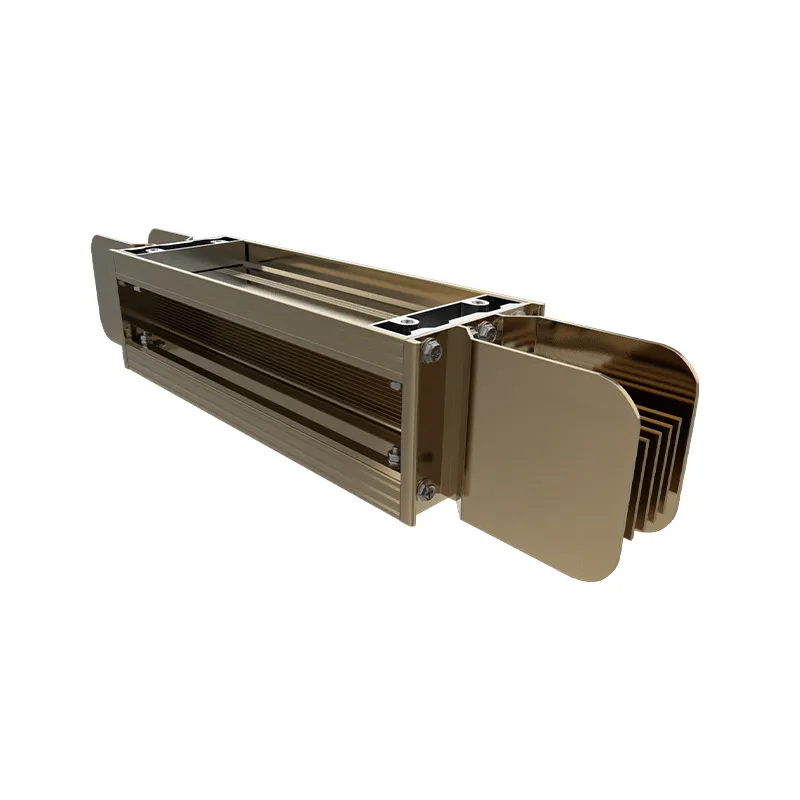

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

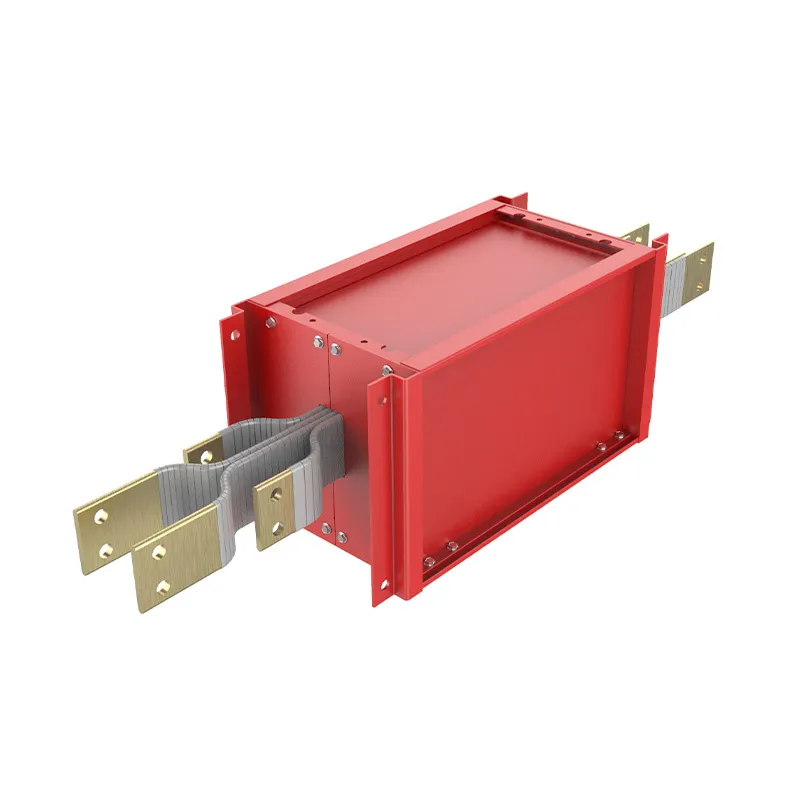

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

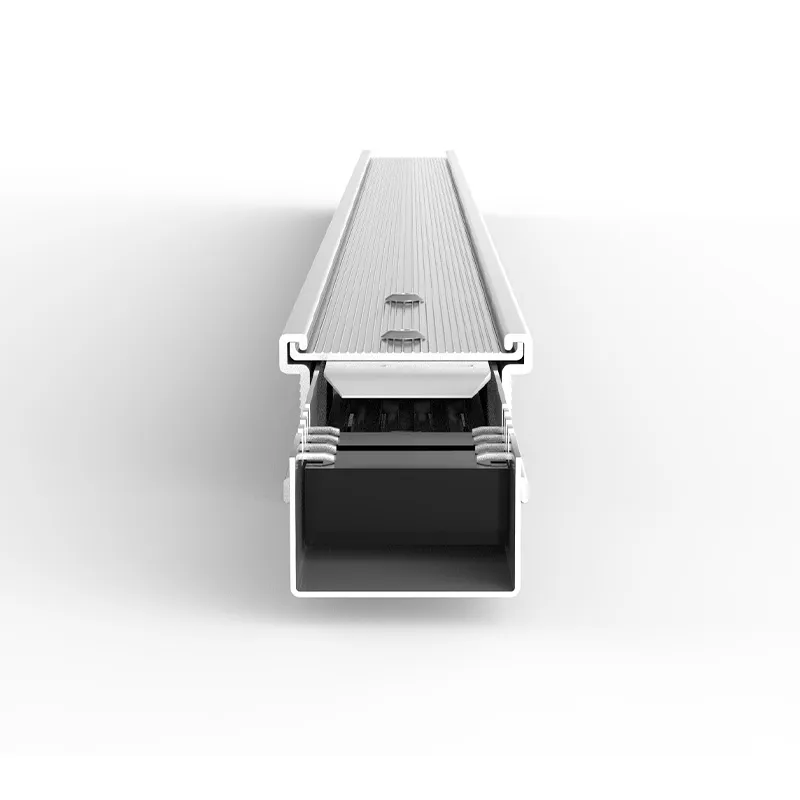

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а

Связанный поиск

Связанный поиск- Энергоэффективный шинопровод магистральный

- коробки ответвительные к распределительному шинопроводу

- шинопровод силовой

- Шинопровод магистральный для торговых центров

- монтаж распределительного шинопровода

- Шинопровод магистральный для офисных зданий

- Интеллектуальный токоподвод

- шинопровод трехфазный магистральный

- Контрактное производство шинопроводов магистрального

- Шинопровод магистральный CESKO