Шинопровод магистральный 800а

Когда слышишь 'шинопровод магистральный 800а', половина монтажников сразу представляет себе этакую универсальную дурилку, которую можно хоть вертикально ставить, хоть под углом гнуть. А на деле — если взять условный ШМА4-800, то там уже на стадии проектировки надо закладывать запас по динамической стойкости, иначе при КЗ ответвления начнут 'гулять' так, что крепёж вырвет. Мы в 2018 году на объекте 'Северстали' через это прошли — пришлось перекладывать два пролёта из-за неучтённой вибрации.

Конструктивные особенности, которые не покажут в каталоге

Сейчас многие производители, включая ООО Гуандун Сыкэ Общие Электрические Технологии, дают в техописаниях красивую картинку с медными шинами и двойным изоляцией. Но когда начинаешь монтировать их ШМА-800, понимаешь: зазор между фазами в 42 мм — это не просто цифра, а расчёт на температурное расширение при +35°C в помещении. Мы как-то попробовали сэкономить 5 мм — через полгода получили постоянные перекосы в местах соединений.

Кстати про соединения — болтовые стяжки должны идти с динамометрическим ключом. Не угадать момент затяжки — либо пережмёшь медь (потеря сечения), либо ослабнет контакт (нагрев). В прошлом году на ТЭЦ-22 видел, как 'спецы' обычным гаечным ключом закручивали — потом три фазы поплыли от перекоса.

И ещё момент по изоляции: если в спецификации указан шинопровод магистральный 800а с IP54, это не значит, что он будет держать влагу при горизонтальном монтаже. У нас был случай с конденсатом в торцевых крышках — пришлось дополнительно герметизировать силиконом, хотя по паспорту всё должно быть нормально.

Монтажные нюансы, о которых молчат проектировщики

Когда берёшься за монтаж шинопровода на 800 ампер, первое, что проверяешь — несущую способность перекрытия. Кажется, что 180 кг на трёхметровую секцию — ерунда, но когда их двадцать штук... На химическом комбинате в Дзержинске пришлось усиливать балки, потому что проектное бюро не учло вес после заполнения кабелями.

Самая проблемная зона — повороты под 90°. Если брать стандартные угловые секции от ООО Гуандун Сыкэ, там заложен радиус гиба больше минимального, но при стыковке с ответвлениями иногда 'не бьёт' по осям. Приходится либо заказывать нестандартные элементы, либо делать дополнительные компенсаторы — а это уже перерасчёт токовой нагрузки.

И ещё — никогда не верь заводской маркировке фаз! Всегда прозванивай каждую секцию. Как-то раз получили брак: в трёх секциях перепутаны фазы В и С. Хорошо, что заметили до подачи напряжения, иначе трансформатор бы 'запел'.

Тепловые режимы и реальные токи

В паспорте пишут номинальный ток 800А при +35°C, но если у тебя в помещении +45°C (например, в цеху с печами), то реальная нагрузка должна быть не более 720А. Мы проверяли тепловизором — при номинале в таких условиях внешняя оболочка греется до +85°C, хотя по нормам должно быть не более +70°C.

Интересный момент с шинопровод магистральный — когда он проходит через зоны с разной температурой, надо ставить температурные компенсаторы. Без них в местах перехода из горячей зоны в холодную появляются механические напряжения. Один раз видел, как направляющие просто вырвало из бетона после полугода эксплуатации.

Сейчас многие заказывают системы мониторинга температуры, но я считаю — лучше правильно рассчитать нагрузку на этапе проектирования. Датчики — это хорошо, но они показывают проблему, когда она уже есть. Особенно критично для предприятий типа металлургических комбинатов, где остановка линии — это миллионные убытки.

Сравнение с аналогами и практический опыт

Если брать продукцию ООО Гуандун Сыкэ Общие Электрические Технологии — их шинопровод магистральный на 800А по сравнению с ижевским или красноярским имеет более толстую оловянную coating на медных шинах. Это плюс для влажных помещений, но минус для стоимости. Хотя если считать на перспективу — меньше проблем с окислением.

Запомнился случай на мясокомбинате: поставили шинопровод без учёта агрессивной среды. Через год началась коррозия в местах креплений. Пришлось менять на нержавеющий крепёж и дополнительно покрывать антикоррозийным составом. Теперь всегда смотрю среду эксплуатации — даже если в паспорте написано 'для стандартных условий'.

Ещё из практики: никогда не экономь на опорных конструкциях. Лучше поставить кронштейны через каждый метр, чем через полтора — разница в цене копеечная, а надежность значительно выше. Особенно это важно для производств с вибрацией.

Перспективы и частые ошибки

Сейчас многие переходят на интеллектуальные системы мониторинга шинопроводов, но я считаю — сначала надо научиться правильно их монтировать. Видел недавно объект, где поставили датчики температуры на каждый метр, но при этом неправильно собрали межсекционные соединения — получили локальный перегрев в неконтролируемой зоне.

Основная ошибка новичков — неучёт пусковых токов. Шинопровод магистральный 800а может нормально работать при номинале, но если к нему подключены двигатели с тяжёлым пуском — пиковые нагрузки могут достигать 1200А на доли секунды. Это надо учитывать при выборе сечения и защитной аппаратуры.

Из последних наработок — рекомендую всегда делать термографическое обследование через месяц после ввода в эксплуатацию. Это помогает выявить скрытые дефекты монтажа. На сайте https://www.ceskodl.ru есть хорошие методички по тепловому контролю, правда, пришлось адаптировать под наши реалии.

Выводы, которые не прочитаешь в инструкции

За 15 лет работы с шинопроводами понял главное: не бывает универсальных решений. Даже самый качественный шинопровод магистральный от проверенного производителя может не подойти под конкретные условия. Всегда нужно учитывать десятки факторов — от вибрации до химического состава воздуха.

Сейчас часто вижу, как проектировщики берут типовые решения без привязки к реальности. Потом монтажники переделывают за их счёт. Мой совет — всегда привлекайте монтажников на стадии проектирования. Мы как-то сэкономили заводу 400 тысяч рублей, просто предложив другой маршрут прокладки.

И последнее — не гонитесь за дешёвыми решениями. Разница в цене между качественным и средним шинопроводом окупается за два года эксплуатации. Проверено на практике десятки раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

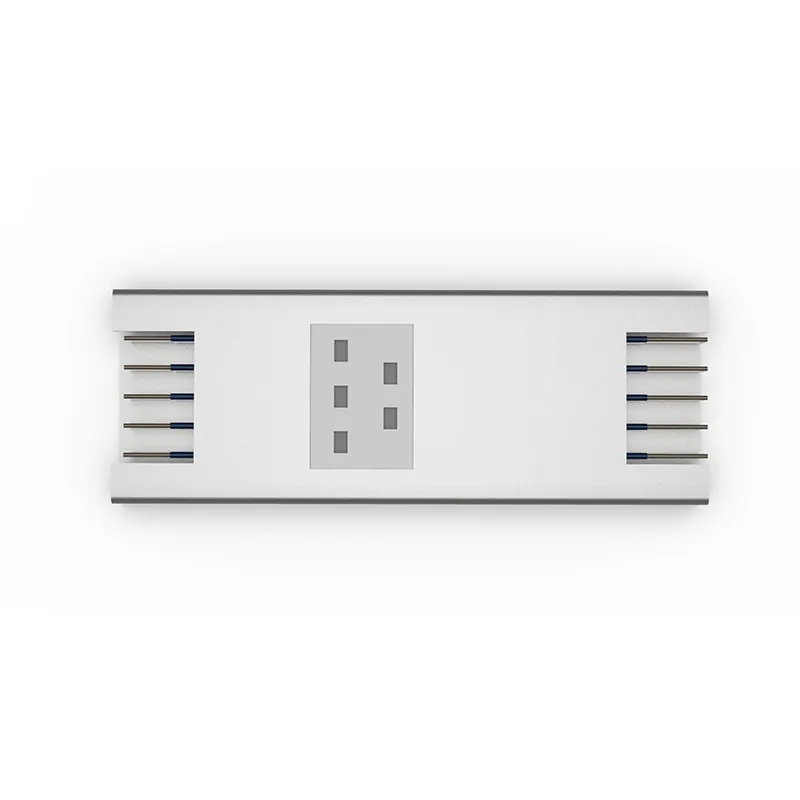

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а -

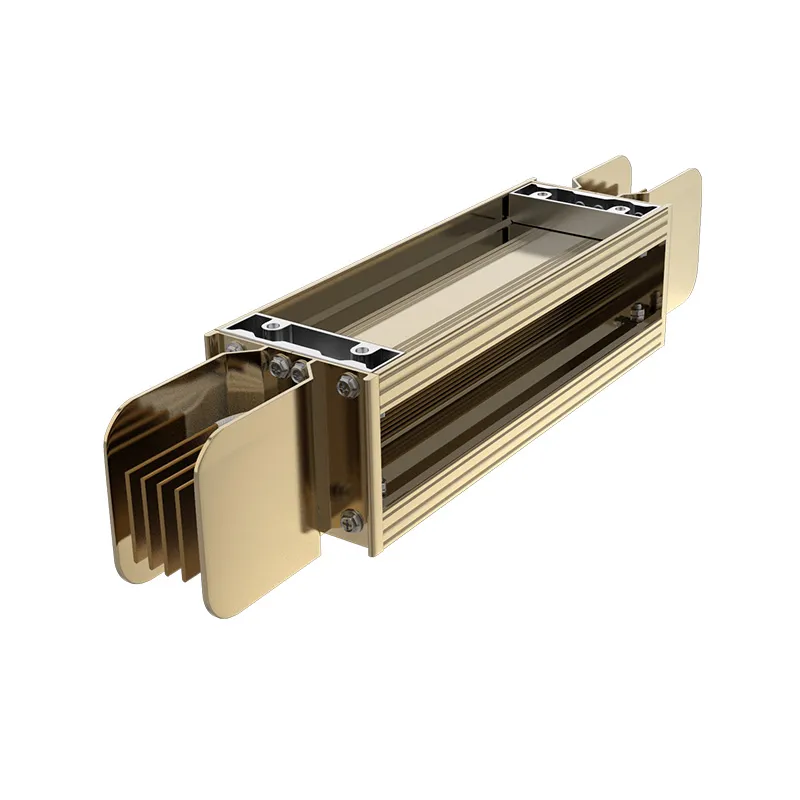

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а -

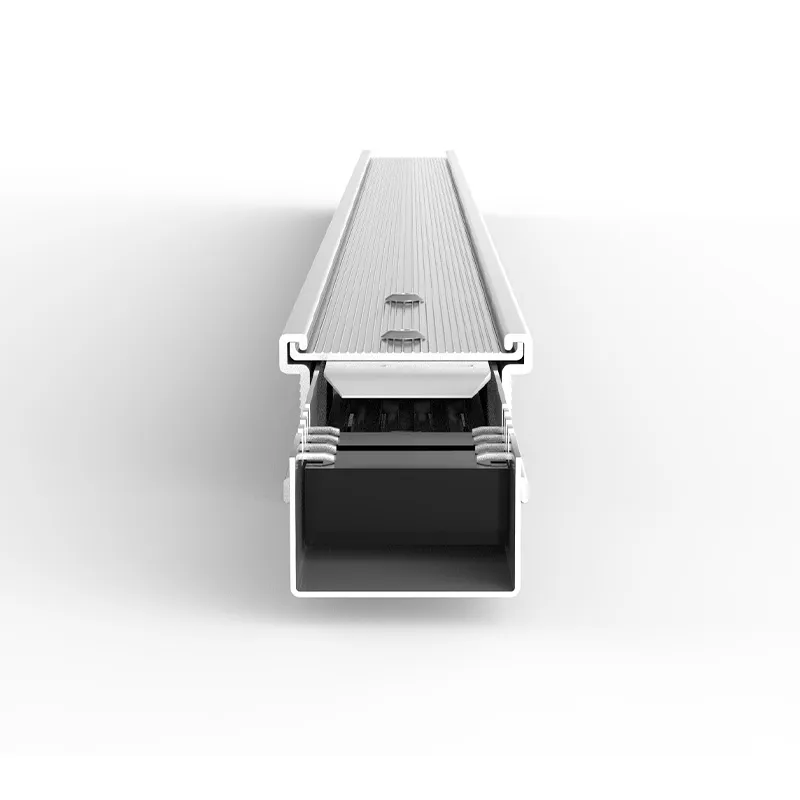

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а

Связанный поиск

Связанный поиск- Шинопровод магистральный 630а

- Экспорт шинопроводов магистральных

- Шинопровод магистральный ODM

- монтаж силовых шинопроводов

- Шинопровод магистральный для офисных зданий

- шинопровод трехфазный силовой

- шинопроводы для цод

- Шинопровод распределительный

- Шинопровод ip68

- Рекомендации производителей интеллектуального токоподвода