Шинопровод магистральный 500а

Когда слышишь 'шинопровод магистральный 500а', половина монтажников сразу представляет себе этакую универсальную деталь конструктора. А на деле — каждый объект заставляет пересматривать типовые решения. Вот в 2019-м под Новосибирском мы ставили систему на базе компонентов от ООО Гуандун Сыкэ Общие Электрические Технологии — там пришлось перекраивать схему креплений из-за вибрационных нагрузок, о которых в техзадании ни слова.

Почему 500 ампер — не просто цифра

Работая с шинопроводом на 500А, многие забывают про переходные сопротивления в точках соединения. Помню, на одном из хлебозаводов в Ленобласти заказчик требовал использовать алюминиевые ответвления — мол, дешевле. Через полгода вызвали на внеплановый ремонт: перегрелись контакты из-за разницы коэффициентов расширения материалов.

Сейчас всегда настаиваю на медных комплектующих, особенно если речь о шинопровод магистральный 500а с продолжительной нагрузкой выше 70%. Кстати, у китайских коллег из ООО Гуандун Сыкэ есть любопытное решение — биметаллические переходники, но их еще нужно уметь правильно монтировать.

Тепловые расчеты — отдельная головная боль. По опыту, даже сертифицированные программы выдают погрешность до 15% при проектировании магистральных систем. Всегда закладываю запас по сечению, особенно для производств с циклическими нагрузками.

Монтажные тонкости, которых нет в инструкциях

При монтаже шинопровод магистральный 500а часто упускают из виду температурные зазоры. На объекте в Казани пришлось демонтировать 40 метров уже собранной трассы — проектировщик не учел линейное расширение при +35°C в цеху. Теперь всегда оставляю компенсационные промежутки через каждые 12 метров.

Крепеж — отдельная тема. Стандартные кронштейны иногда не выдерживают динамических нагрузок. Специалисты с https://www.ceskodl.ru как-то поделились каталогом усиленных креплений, но их нужно заказывать отдельно, что не всегда удобно при срочном монтаже.

Самая коварная ошибка — экономия на изоляторах. Видел случай, когда на складе логистического центра поставили дешевые полимерные изоляторы — через три месяца появились микротрещины от ультрафиолета. Пришлось менять всю линию с простоем оборудования.

Реальные кейсы и косяки

В 2021 году собирали систему для насосной станции под Волгоградом. Заказчик настоял на использовании шинопровода с алюминиевыми шинами — мол, бюджет ограничен. Через восемь месяцев начались проблемы с контактами в местах ответвлений. Пришлось полностью перебирать соединения с переходом на медь.

А вот позитивный пример: на металлургическом комбинате в Череповце смонтировали магистральный шинопровод 500А с дополнительной вентиляцией. Спустя два года эксплуатации — ноль нареканий. Ключевым оказался правильный расчет воздушных потоков вдоль трассы.

Крайне не рекомендую экспериментировать с самостоятельной модификацией штатных компонентов. Видел, как на одном из заводов 'улучшили' систему охлаждения, установив дополнительные вентиляторы — это привело к нарушению теплового баланса и локальным перегревам.

С чем сочетать и чего избегать

Для шинопровод магистральный 500а критически важно правильное сочетание с защитной автоматикой. Стандартные автоматы иногда не успевают срабатывать при КЗ в середине линии — лучше использовать селективные системы защиты.

Категорически не советую комбинировать компоненты от разных производителей. Даже если геометрические параметры совпадают, различия в сплавах могут привести к электрохимической коррозии. Проверено на горьком опыте при ремонте системы в торговом центре.

Из интересных решений — модульные системы от ООО Гуандун Сыкэ Общие Электрические Технологии. Их шинопроводы позволяют менять конфигурацию без полной разборки линии. Правда, для российских условий нужно дополнительно проверять стойкость к температурным перепадам.

Про обслуживание, которое обычно забывают

Техническое обслуживание магистрального шинопровода — это не только подтяжка болтов раз в полгода. Нужно регулярно проверять состояние изоляции термографической камерой, особенно после зимнего периода.

Многие недооценивают важность чистки. На одном из предприятий пищевой промышленности пришлось полностью останавливать линию из-за скопления мучной пыли в вентиляционных каналах шинопровода. Теперь рекомендую устанавливать дополнительные фильтры.

Регламентные работы лучше проводить с привлечением специалистов производителя. Сотрудники https://www.ceskodl.ru, например, проводят диагностику с помощью специального оборудования, которое редко встретишь в сервисных центрах.

Перспективы и субъективные наблюдения

Современные шинопроводы постепенно обрастают системами мониторинга. Интересное решение видел у китайских коллег — встроенные датчики температуры с передачей данных по Wi-Fi. Но для российских производств пока рановато — сказываются сложности с интеграцией в существующие АСУ ТП.

Лично мне импонирует подход ООО Гуандун Сыкэ Общие Электрические Технологии к проектированию — они предлагают адаптивные решения под конкретные условия эксплуатации. Хотя иногда их документация требует дополнительной проработки для наших нормативов.

Если говорить о будущем, думаю, скоро появятся гибридные системы с возможностью быстрого переконфигурирования под изменяющиеся нагрузки. Но пока даже с классическим шинопровод магистральный 500а хватает вызовов — от вибронагрузок до согласований с энергонадзором.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

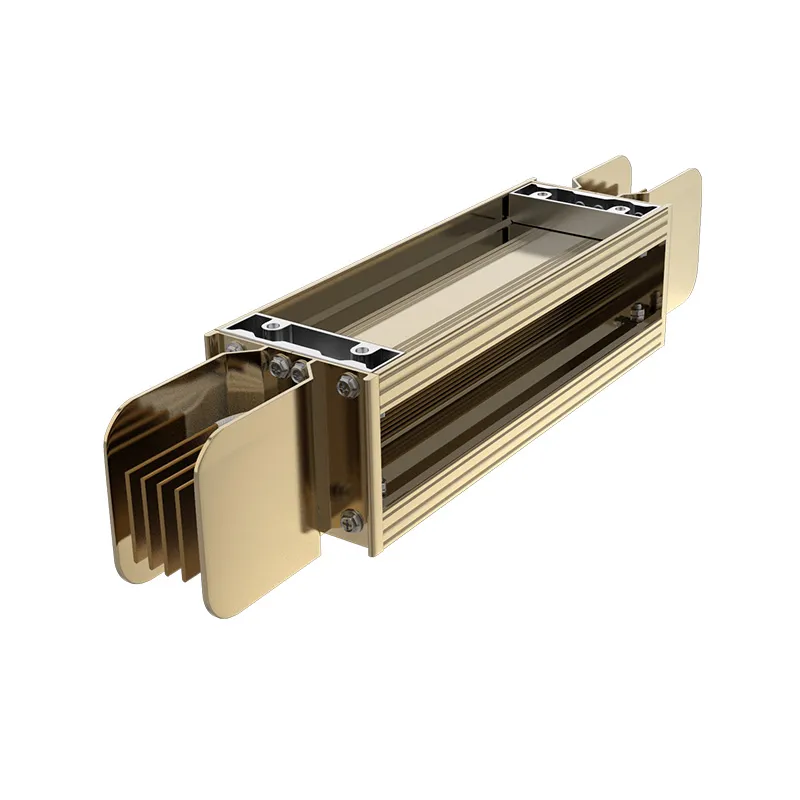

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

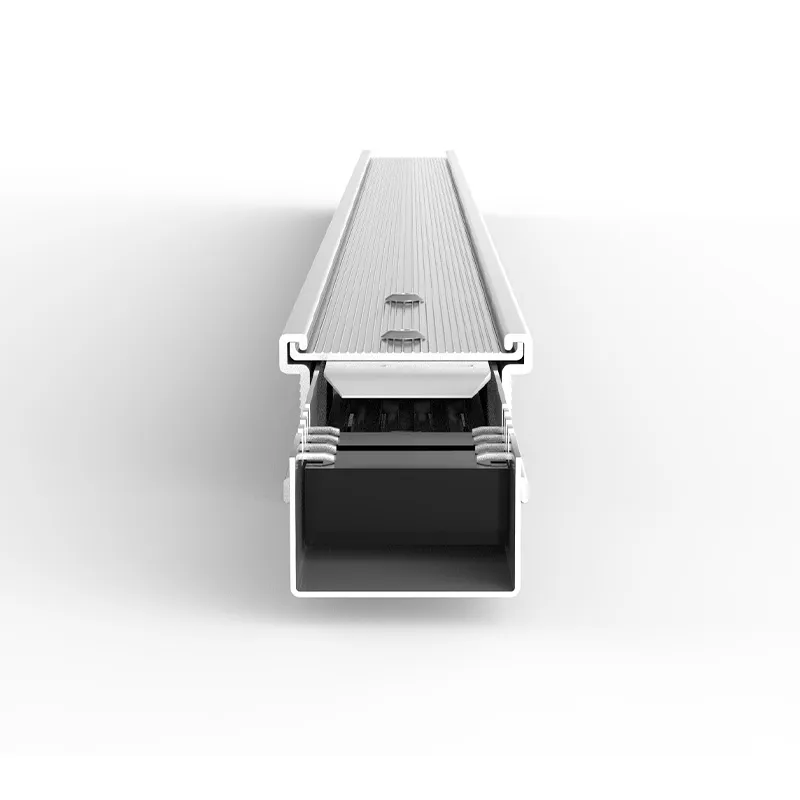

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

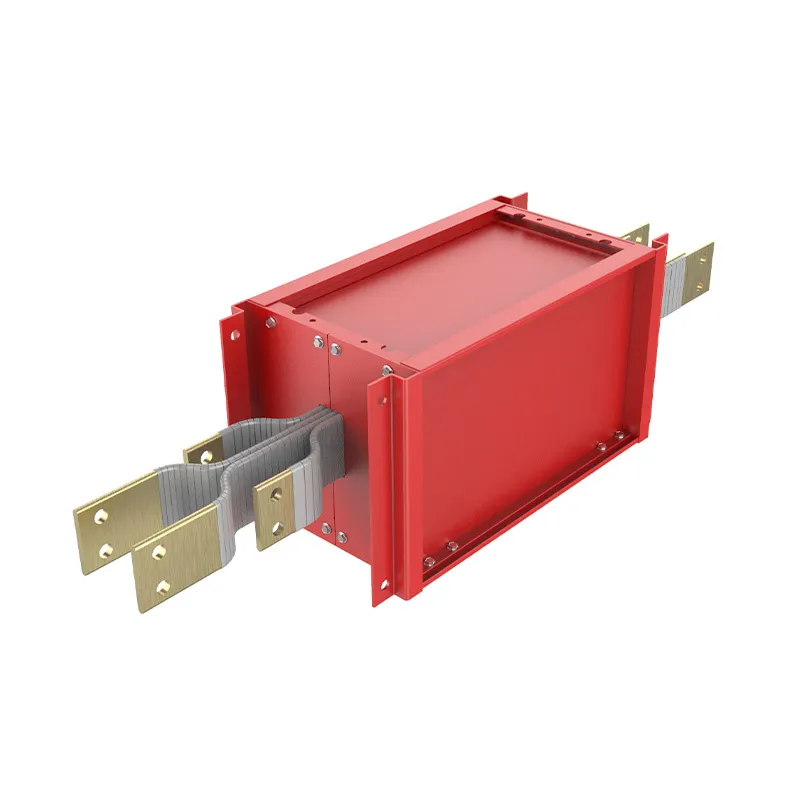

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а

Связанный поиск

Связанный поиск- Шинопровод магистральный 2000а

- Шинопровод магистральный CESKO

- нешняя торговля шинопроводами магистральными

- коробки ответвительные к распределительному шинопроводу

- Шинопровод магистральный OEM

- Шинопровод магистральный SK-LINE

- шинопровод силовой

- распределительная коробка шинопровода

- Цена на шинопровод магистральный

- Интеллектуальный токоподвод CaoGong