Шинопровод магистральный 1600а

Когда слышишь 'шинопровод магистральный 1600а', половина монтажников сразу представляет себе этакую универсальную дурилку, которую можно хоть вертикально ставить, хоть под 45 градусов вешать. А потом удивляются, почему на стыках под нагрузкой начинает подплавлять изоляция.

Что мы вообще теряем из виду при подборе

Вот берём типовой проект — везде эти 1600 ампер как некий стандарт прописаны. Но если брать голые цифры, забываем про запас по переходным сопротивлениям. Особенно когда речь о длинных трассах, где каждый лишний метр — это не только падение напряжения, но и дополнительные точки потенциального нагрева.

На том же объекте в Краснодаре в 2019-м пришлось перекладывать уже смонтированную линию потому, что проектировщик не учёл гармоники от частотников. Шинопровод-то держал номинальные 1600А, но из-за перегрева в местах ответвлений через полгода появился характерный запах горелой изоляции.

Кстати, про шинопровод магистральный 1600а часто думают, что его можно 'докупать частями' от разных производителей. Технически — да, присоединительные размеры стандартизированы. Но вот электрохимическая совместимость контактных групп разная бывает — видел, как на стыке алюминиевого и медного покрытия за полгода образовалась полноценная гальваническая пара.

Про монтаж, который в проектах не покажешь

Самое сложное — не сам шинопровод, а его 'соседи'. Когда трасса проходит рядом с кабелями управления, многие забывают про наводки. Особенно если параллельно идут силовые и контрольные кабели — потом автоматика фиксирует ложные срабатывания.

Помню, на мясокомбинате под Воронежем пришлось переделывать крепления потому, что вибрации от холодильных компрессоров передавались на шинопровод. Со временем это привело к ослаблению болтовых соединений — хорошо, вовремя заметили по тепловизору.

И да, про тепловизоры — без них сейчас вообще нельзя. Но многие ограничиваются съёмкой после монтажа, а надо бы делать контрольные проверки через месяц, полгода, год. Именно на первом году чаще всего проявляются все огрехи монтажа.

Кейс с химическим производством

Был у нас объект — цех гальванических покрытий. Там особая среда: кислотные пары, высокая влажность. Заказчик изначально хотел сэкономить и ставить обычный шинопровод магистральный 1600а с базовой изоляцией.

Уговорили на вариант с дополнительным покрытием — дороже на 30%, но через два года эксплуатации стало ясно, что это было правильное решение. На соседней линии, где поставили обычный, уже начались проблемы с клеммными коробками.

Кстати, про коробки — в агрессивных средах лучше сразу ставить с двойным уплотнением. Стандартные спустя год-полтора начинают 'плакать' конденсатом.

Что не пишут в паспортах

Производители указывают монтажные расстояния, но редко упоминают про нюансы крепления к строительным конструкциям. Например, при проходе через стены обязательно оставлять зазор не менее 50 мм — не для вентиляции, а для компенсации температурных деформаций.

Ещё момент — цветовая маркировка. Кажется мелочью, но когда на объекте несколько параллельных линий, разночтения в документации и на самом шинопроводе могут привести к ошибкам при подключении.

Про специфику российских поставщиков

Сейчас много говорят про импортозамещение, но с шинопроводами не всё так просто. Отечественные производители научились делать качественные корпуса и изоляцию, но с контактными группами ещё есть вопросы.

Вот например ООО Гуандун Сыкэ Общие Электрические Технологии — их решения как раз отличаются продуманной системой контактов. Видимо, сказывается то, что компания с 2015 года специализируется именно на шинопроводных системах, а не делает их 'заодно' с другой кабельной продукцией.

На их сайте https://www.ceskodl.ru можно посмотреть технические решения по компоновке узлов присоединения — это как раз то, что часто упускают из виду при проектировании.

Ошибки при эксплуатации, которые дорого обходятся

Самая распространённая — перегрузка по току 'на всякий случай'. Мол, 1600А — это не предел, можно и 1800 выжать. Можно, конечно, но ресурс сокращается в разы.

Второй момент — несвоевременная протяжка соединений. В первый год эксплуатации обязательно нужно делать две-три контрольные протяжки — металл 'усаживается', особенно в местах переходных сопротивлений.

И третье — экономия на обслуживании. Видел объекты, где на шинопроводе магистральном 1600А пытались сэкономить, ставя дешёвые средства для обработки контактов. В итоге — ускоренная коррозия и необходимость замены участков через 3-4 года вместо заявленных 15.

Про температурные режимы

Интересный момент — многие ориентируются на ambient temperature, забывая про собственный нагрев. В закрытых помещениях без принудительной вентиляции разница между температурой воздуха и температурой шины может достигать 25-30 градусов.

Особенно критично для производств с сезонными нагрузками — летом, при +35 outside, внутри помещения может быть и +50, а шина греется ещё сильнее.

Вместо заключения: что изменилось за последние годы

Раньше шинопровод воспринимался как простая альтернатива кабельным линиям. Сейчас — это сложная система, где каждый элемент требует отдельного расчёта.

Появились новые материалы изоляции, более стойкие к температурным воздействиям. Улучшилась система мониторинга — сейчас можно ставить датчики прямо в конструкцию, без потери герметичности.

И да — изменился подход к проектированию. Если раньше трассу 'рисовали' исходя из удобства монтажа, то сейчас сначала считают все возможные режимы работы, включая аварийные.

В общем, шинопровод магистральный 1600а — это не просто 'труба с шинами', а полноценная инженерная система. И относиться к ней нужно соответственно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

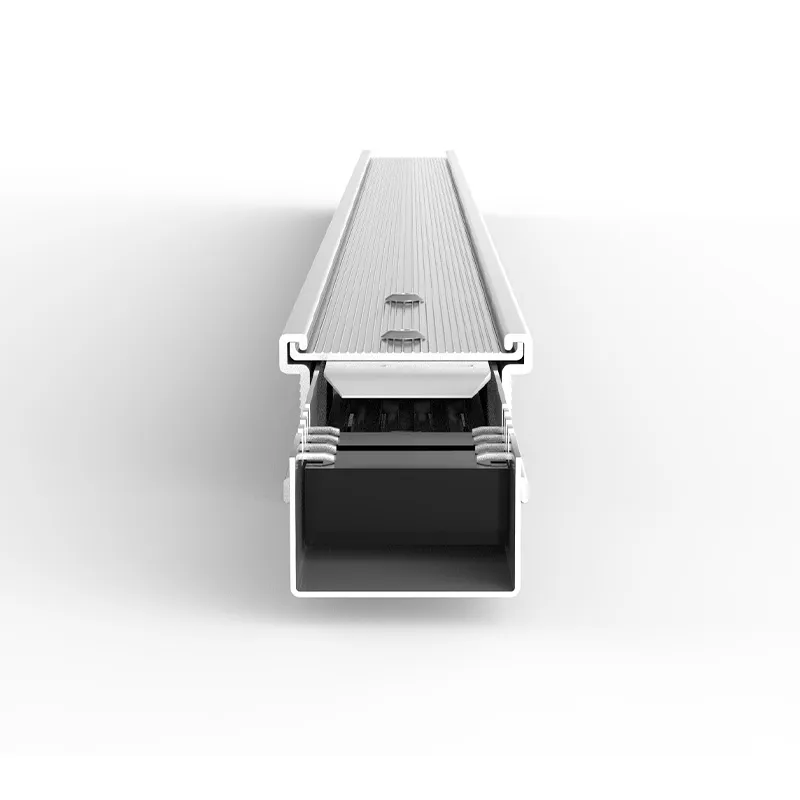

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

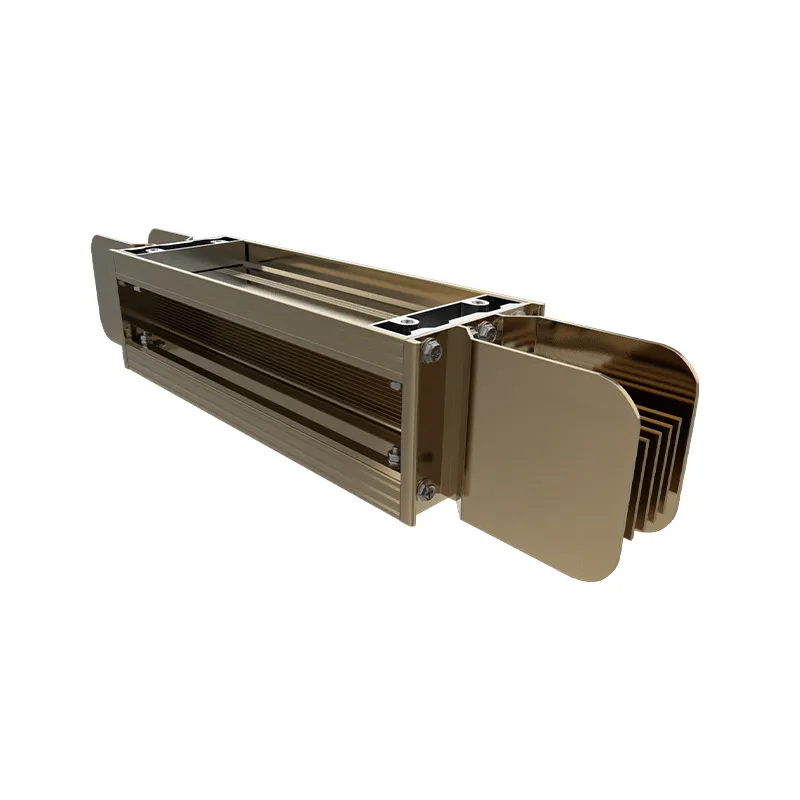

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

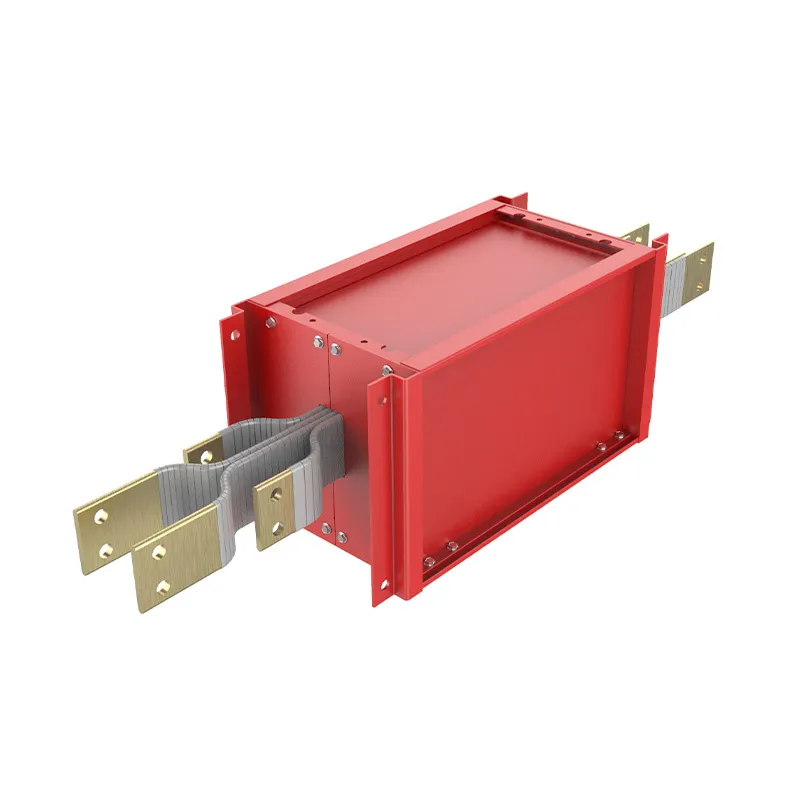

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а

Связанный поиск

Связанный поиск- коробки ответвительные к распределительному шинопроводу

- Шинопровод магистральный 1600а

- Шинопровод магистральный 2500а

- шинопровод распределительный канализ

- монтаж магистральных шинопроводов

- шинопровод 2500а ip68 цена

- шинопроводы магистральные распределительные

- Шинопровод магистральный для офисных зданий

- Шинопровод магистральный ODM

- Алюминиевый шинопровод магистральный