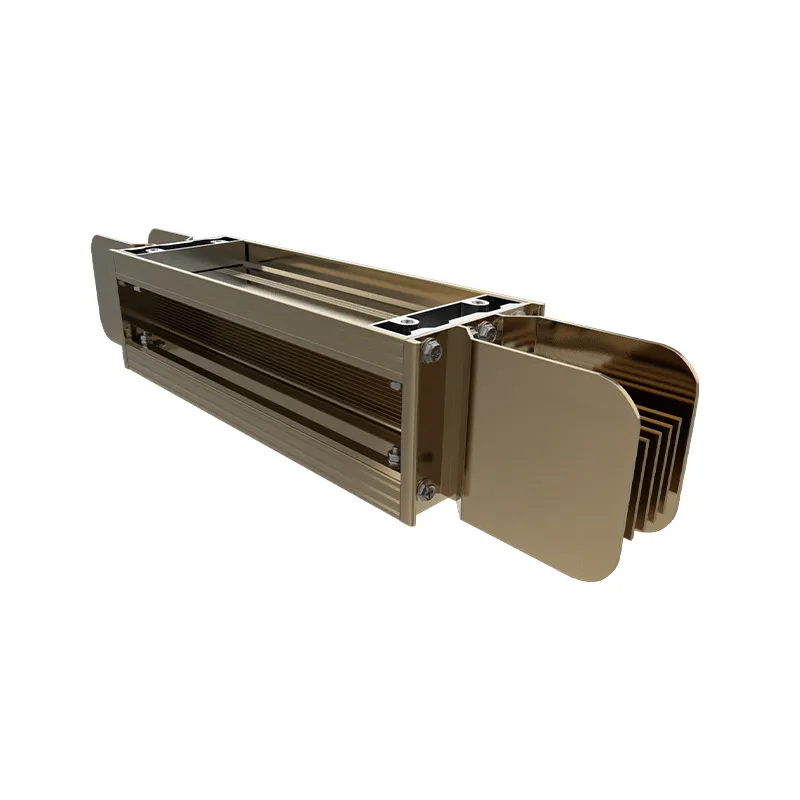

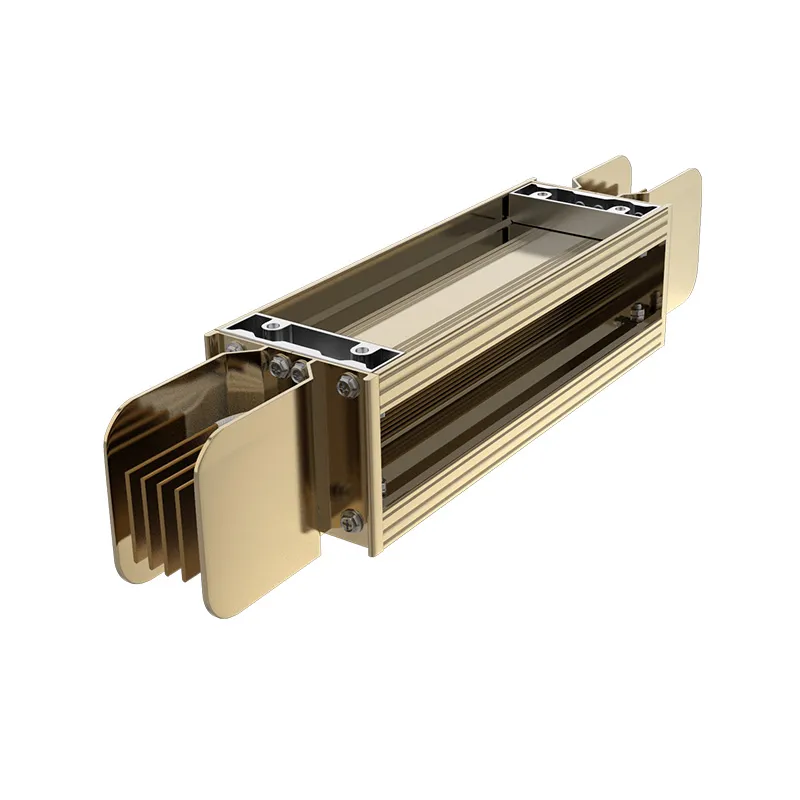

Шинопровод магистральный закрытого типа

Если честно, до сих пор встречаю проектировщиков, которые путают магистральный закрытый шинопровод с обычными коробчатыми системами. Разница ведь не только в степени защиты IP, а в самом подходе к распределению нагрузок. У нас на объекте в Ногинске как-раз заказчик сначала требовал ставить открытые шины, пока не показали расчёт потерь при перегрузках.

Конструктивные особенности, которые не всегда очевидны

Когда берёшь в руки профиль от шинопровод магистральный закрытого типа, первое что замечаешь — толщина стенки. Не та, что в паспорте указана, а реальная. У китайских аналогов бывает разбег до 0.3 мм, а вот у ООО Гуандун Сыкэ Общие Электрические Технологии, с которыми работали на прошлогоднем проекте, отклонения не больше 0.1 мм. Это жёсткость на изгиб даёт совсем другую.

Соединительные узлы — отдельная история. Помню, на ТЭЦ-22 при монтаже пришлось дорабатывать стыковочные пластины: заводские отверстия не совпали с креплениями на существующих конструкциях. Теперь всегда требую предмонтажную проверку геометрии.

А вот изоляцию в их системах оценил — применяют микаленту с дополнительной пропиткой, что для химических производств критично. Хотя на пищевых объектах лучше бы использовали другой состав, без формальдегидных смол.

Расчётные нюансы при проектировании

Токовые нагрузки — это не просто цифры из таблицы. На металлургическом комбинате в Череповце пришлось пересчитывать сечение фазных шин после того, как технологи добавили три новых индукционных печи. Оказалось, стандартный шинопровод магистральный закрытого типа на 4000А не подходит — нужен был запас по реактивной мощности.

Тепловые расчёты многие недооценивают. Как-то раз в крытом переходе между цехами смонтировали систему без учёта солнечной радиации — летом температура на поверхности доходила до 80°C. Пришлось добавлять перфорацию в кожухе, хотя это снизило степень защиты.

Динамические нагрузки — отдельная головная боль. Рядом с мощными прессами вибрации вызывают постепенное ослабление контактных групп. Теперь всегда ставлю дополнительные стяжки через каждые 6 метров, не смотря на паспортные 12.

Монтажные тонкости, которые не пишут в инструкциях

При сборке секций часто забывают про температурные швы. На длинных трассах свыше 100 метров компенсаторы обязательны, даже если производитель этого не указывает. Проверено на собственном горьком опыте — после первой зимы на фасадной трассе выгнуло опорные кронштейны.

Момент затяжки болтовых соединений — вечная проблема. Слишком слабо — искрение, слишком сильно — деформация шин. Нашли компромисс: используем динамометрические ключи с индикацией, но перед этим обязательно чистим контактные поверхности щёткой по меди.

Разметка под крепления — кажется мелочью, но именно здесь теряется больше всего времени. Разработали свою систему шаблонов, экономящую около 30% монтажного времени. Кстати, на сайте https://www.ceskodl.ru есть неплохие типовые решения для разных типов перекрытий.

Эксплуатационные проблемы и их решения

Пыль — главный враг закрытых систем. На мукомольном производстве за полгода внутри скапливался слой мучной пыли толщиной до 5 мм. Пришлось разрабатывать систему продувки сжатым воздухом с фильтрами тонкой очистки.

Коррозия в агрессивных средах — бич даже для оцинкованных корпусов. На целлюлозно-бумажном комбинате через два года появились первые очаги. Теперь рекомендуем дополнительное полимерное покрытие для таких случаев, хотя это увеличивает стоимость на 15-20%.

Термоциклирование — неочевидная проблема. При суточных перепадах температур от -35°C до +45°C (такое бывает в Сибири) появляются микротрещины в изоляции. Решение нашли — используем материалы с морозостойкими пластификаторами.

Сравнительный анализ производителей

Работали с разными поставщиками, включая ООО Гуандун Сыкэ Общие Электрические Технологии. Их системы годов выпуска имели проблемы с совместимостью аксессуаров, но в последних модификациях это исправили. Особенно заметно улучшилось качество ответвительных коробок.

Европейские аналоги пока выигрывают в точности изготовления, но проигрывают в цене и сроках поставки. Для срочных проектов берём китайские аналоги, но с обязательными входными испытаниями.

Что интересно, у этой компании с 2015 года действительно заметен прогресс в конструкции — последние поставки имеют улучшенную систему вентиляции без снижения IP. Видно, что работают над продуктом, а не просто копируют западные образцы.

Перспективы развития технологий

Сейчас активно внедряем системы мониторинга температуры в реальном времени. Датчики, встроенные непосредственно в шины, позволяют предотвращать аварии до их возникновения. Правда, с калибровкой пока сложности — приходится делать поправки на неравномерность нагрева.

Модульные конструкции — будущее отрасли. Собирать шинопровод магистральный закрытый тип как конструктор уже пробовали на экспериментальном участке — экономия времени монтажа до 40%, но пока дороже на 25%.

Комбинированные системы с кабелем — интересное направление. Для ответвлений иногда выгоднее использовать силовой кабель, особенно при сложной трассировке. Главное — правильно рассчитать переходное сопротивление.

В целом, если говорить о магистральных закрытых шинопроводах, то главный вывод прост: не бывает универсальных решений. Каждый объект требует индивидуального подхода, даже при использовании типовых компонентов. И да, документация — это важно, но реальные условия всегда вносят коррективы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Связанный поиск

Связанный поиск- Интеллектуальный токоподвод CaoGong

- Шинопровод магистральный 4000а

- Шинопровод магистральный для систем электропитания

- Шинопровод магистральный 3150а

- шинопровод магистральный алюминиевый

- Интеллектуальный шинопровод магистральный

- Шинопровод магистральный для торговых центров

- Шинопровод магистральный 1600а

- AI-интеллектуальный шинопровод магистральный

- шинопровод распределительный канализ