Шинопровод магистральный для полупроводниковых заводов

Когда слышишь 'шинопровод для полупроводникового завода', первое, что приходит в голову — медные шины в коробе, но на деле это скорее кровеносная система всего производства. Многие заказчики до сих пор путают промышленные шинопроводы с теми, что работают в условиях класса чистоты ISO 5-6, где любая частица пыли — это брак в кремниевой пластине.

Почему стандартные решения не работают в 'чистых комнатах'

Помню, в 2018 году пытались адаптировать обычный магистральный шинопровод для завода в Зеленограде — заказчик экономил, мы шли на встречу. Результат? Через три месяца в системе вентиляции обнаружили медную пыль. Оказалось, вибрация от оборудования вызывала микроскопическое трение в местах соединений секций.

Для полупроводниковых цехов критична не только электропроводность, но и материалы контактных групп. Латунь с никелевым покрытием — стандарт для большинства производителей, но для чистых помещений нужны сплавы с минимальным коэффициентом трения. В ООО Гуандун Сыкэ Общие Электрические Технологии после того случая разработали систему с бесстыковыми соединениями — дороже, но исключает эмиссию частиц.

Ещё один нюанс — температурное расширение. В цехах с постоянной температурой ±0.5°C кажется, что это неактуально, но когда шинопровод протянут через зоны с разным тепловым режимом (например, от трансформаторной до чистого помещения), без температурных компенсаторов не обойтись. На одном из проектов в Дубне пришлось переделывать крепления каждые 6 метров вместо стандартных 12.

Особенности монтажа, о которых не пишут в инструкциях

При монтаже шинопровода в действующем производстве всегда возникает проблема с геометрией. Слышал, как коллеги из немецких компаний жалуются на 'кривые российские потолки', но дело не в этом. В полупроводниковых цехах к монтажным поверхностям требования жёсткие, однако вибрации от технологического оборудования вносят коррективы.

Мы в ООО Гуандун Сыкэ Общие Электрические Технологии всегда закладываем дополнительный запас по гибкости соединений — не более 2 мм на 10 метров, но это не панацея. Приходится использовать лазерное выравнивание при установке опорных конструкций, хотя многие подрядчики до сих пор работают с обычными уровнями.

Самое сложное — стыковка с оборудованием. Например, для плазмохимических установок нужны специальные переходники с экранированием, иначе высокочастотные помехи влияют на процесс травления. Как-то раз пришлось полностью демонтировать участок шинопровода из-за того, что не учли этот момент — проект задержался на месяц.

Электрические параметры: где теория расходится с практикой

Расчёт токовой нагрузки для полупроводникового производства — это не просто подбор по таблицам ПУЭ. Пиковые нагрузки при запуске вакуумных насосов могут превышать номинальные в 3-4 раза, при этом длительность скачка — доли секунды.

Стандартные автоматы защиты часто не успевают срабатывать, поэтому мы рекомендуем системы мониторинга с предиктивной аналитикой. В каталоге шинопровод магистральный на ceskodl.ru есть варианты со встроенными датчиками, но многие заказчики считают это избыточным — до первой аварии.

Интересный момент с гармониками. Преобразователи частоты для двигателей систем вентиляции генерируют помехи, которые влияют на измерительное оборудование. Приходится устанавливать фильтры непосредственно в распределительные узлы шинопровода — дополнительная статья расходов, но без этого не получить стабильные параметры производства.

Материалы и покрытия: больше, чем просто защита от коррозии

Оцинкованная сталь для корпусов — стандарт, но для чистых помещений требуется порошковое покрытие с определённой электропроводностью. Если сопротивление покрытия слишком высокое, возможно накопление статического электричества — смерть для чувствительных компонентов.

Медь для токопроводящих элементов должна быть бескислородной (марки М0, М1), иначе со временем появляются окислы, увеличивающие переходное сопротивление. Проверяли как-то шинопровод после двух лет эксплуатации — в местах соединений температура была выше расчётной на 15-20%, именно из-за этого.

В новых разработках ООО Гуандун Сыкэ Общие Электрические Технологии используют композитные материалы для изоляторов — они меньше 'пылят' при вибрациях compared to традиционные керамические. Дороже, но для современных линий по производству чипов с нормами 7 нм и менее — необходимость.

Сервис и модернизация: что происходит после сдачи объекта

Самая большая ошибка — считать, что шинопровод магистральный не требует обслуживания. В полупроводниковом производстве регламентные работы должны проводиться каждые 6 месяцев, с проверкой момента затяжки соединений и тепловизионным контролем.

Недавно столкнулись с интересным случаем на заводе в Калуге — в системе шинопровода появились низкочастотные шумы. Оказалось, резонансная частота конструкции совпала с частотой работы компрессоров чиллеров. Пришлось устанавливать демпфирующие элементы — ситуация не описана ни в одном учебнике.

При модернизации производств часто упускают из виду совместимость старого и нового оборудования. Шинопровод, установленный 10 лет назад, может не стыковаться с современными распределительными щитами по высоте токопроводящих элементов. Приходится изготавливать переходные пластины — дополнительное звено в системе, что всегда увеличивает risks.

Экономика проектов: где нельзя экономить, а где — можно

Снижение стоимости шинопроводной системы часто начинают с уменьшения сечения шин — фатальная ошибка для полупроводниковых заводов. Потери напряжения всего в 1-2% могут привести к нестабильной работе тонких технологических процессов.

А вот на аксессуарах иногда можно сэкономить. Например, дополнительные кронштейны крепления с шагом 1.5 метра вместо 3 метров — часто избыточное решение. Если расчёт прочности выполнен корректно, стандартного шага достаточно для большинства производственных помещений.

Интересный опыт был с заказчиком, который хотел использовать алюминиевые шины вместо медных — для экономии. Провели испытания, показали, что для одинаковой проводимости алюминиевая система занимает на 30% больше места — в условиях чистых комнатов это недопустимо. В итоге вернулись к меди, но оптимизировали схему ответвлений.

Будущее шинопроводов для микроэлектроники

Сейчас активно развиваются системы с интеллектуальным мониторингом — датчики температуры, вибрации, частиц в реальном времени. В ООО Гуандун Сыкэ Общие Электрические Технологии тестируют прототип с возможностью прогнозирования точек повышенного износа — пока дорого, но для производств следующего поколения будет необходимостью.

Ещё одно направление — модульность. Когда технологическая линия меняется каждые 3-4 года (как это часто бывает в микроэлектронике), возможность быстро перенастроить систему шинопровода без капитальных работ становится ключевым преимуществом.

Лично я считаю, что в ближайшие 5 лет появятся гибридные системы, где шинопровод будет интегрирован с системами охлаждения — это решит проблему теплоотдачи при увеличении мощностей. Первые эксперименты уже ведутся, правда, пока только в лабораторных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

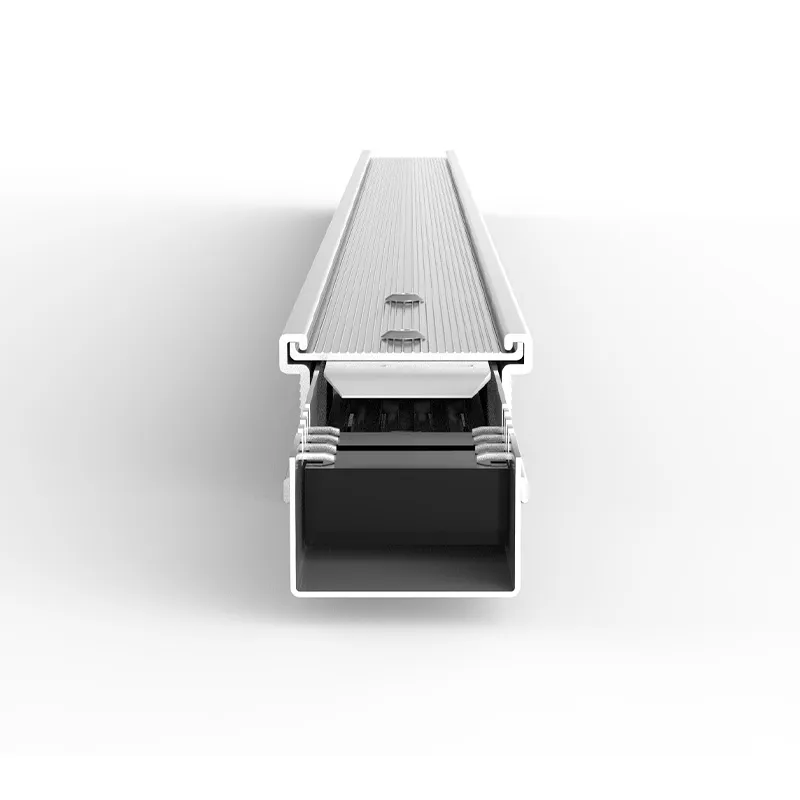

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а -

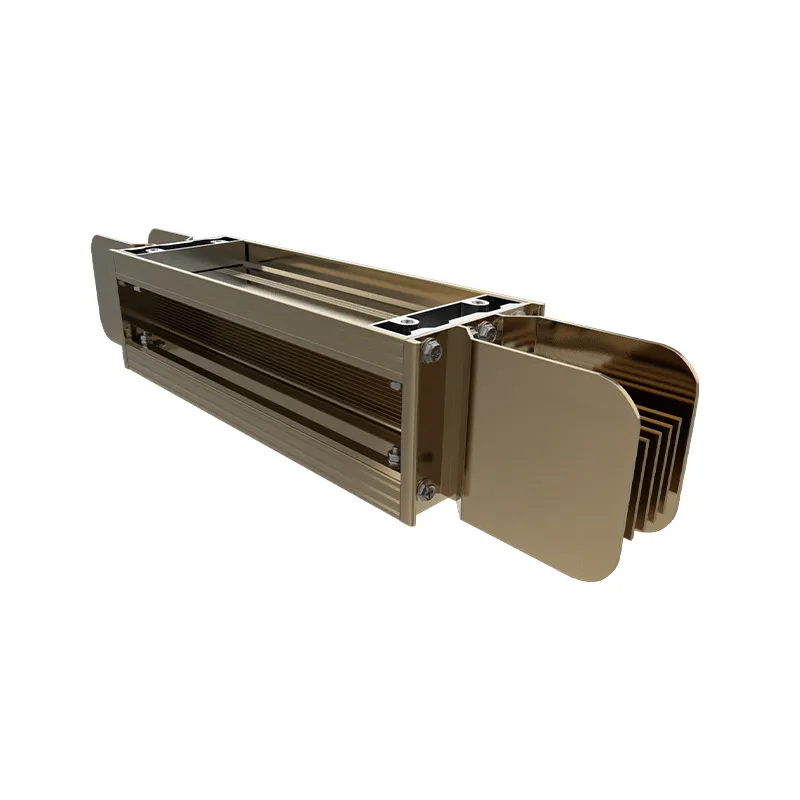

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а

Связанный поиск

Связанный поиск- шинопровод распределительный канализ

- Шинопровод магистральный для зданий

- Шинопровод магистральный CaoGong

- шинопровод магистральный

- Шинопровод магистральный 5000а

- Интеллектуальный шинопровод магистральный

- шинопровод магистральный алюминиевый

- Низковольтный шинопровод магистральный

- Шинопровод ip68

- Шинопровод магистральный компактный на 1000А