Шинопровод магистральный для заводов

Вот что сразу скажу: многие до сих пор путают магистральный шинопровод с рядовой распределительной системой, а это в проектах оборачивается недогрузкой фаз или перегревом контактов. На химическом комбинате в Волгограде как-раз из-за этого пришлось перекладывать уже смонтированную линию – проектировщики заложили сечение без учёта пусковых токов дробильных установок.

Конструктивные особенности, которые не всегда очевидны

Когда берём шинопровод магистральный для литейного цеха, расчёт идёт не только на номинальный ток. Вибрация от ковочных молотов требует жёстких соединений секций – тут стандартные болтовые стяжки уже через полгода дают ослабление. Мы в таких случаях ставим конструкции с двойным контуром фиксации, хотя это и удорожает монтаж на 15-20%.

Отдельная история – температурные деформации. В цехах с плавильными печами перепад между уличной температурой и внутренней достигает 60°C. Если не заложить компенсаторы на длинных пролётах, геометрия всей трассы нарушается. Один раз видел, как на металлургическом заводе в Череповце шинопровод буквально вырвал кронштейны крепления после сезонного включения отопления.

Сейчас многие производители перешли на алюминиевые сплавы для корпусов, но для шинопровод магистральный в условиях агрессивной среды я бы советовал оцинкованную сталь. Пусть тяжелее, но при постоянном воздействии кислотных паров на гальванических линиях это оправдано.

Монтажные нюансы, которые не пишут в инструкциях

При монтаже на высотах выше 12 метров появляется проблема, о которой редко говорят – пылевые пробки. В механообрабатывающих цехах мелкая стружка постепенно набивается в вентиляционные отверстия. Приходится либо ставить дополнительные фильтры, либо увеличивать шаг между опорами для естественного проветривания.

Стыковка секций – отдельное искусство. Даже при идеальной подгонке фланцев рекомендуют оставлять зазор 2-3 мм на тепловое расширение. Но на практике часто видят, как монтажники затягивают соединения 'до упора', потом удивляются, почему шина начинает скрипеть при перепадах нагрузки.

Заземление – тема для отдельного разговора. В цехах с крановым оборудованием обязательно делать дополнительные точки заземления через каждые 30 метров, иначе на корпусе появляются блуждающие токи. Проверяли как-то на заводе сельхозтехники – потенциал на шинопроводе достигал 40В при работающем 10-тонном мостовом кране.

Расчёт нагрузок: где чаще всего ошибаются

Самый частый просчёт – неучёт гармоник от частотных преобразователей. Современные производственные линии напичканы регулируемым приводом, а это даёт до 30% дополнительных потерь. Как-то на автомобильном заводе в Калуге пришлось менять шинопровод на сечение больше именно из-за этого – первоначальный расчёт вели только по активной мощности.

Пусковые токи асинхронных двигателей – ещё один подводный камень. Если в цехе стоит несколько мощных компрессоров, их одновременный запуск может вызвать просадку напряжения до 15%. Для шинопровод магистральный это означает необходимость увеличения сечения жил минимум на одну ступень.

Коэффициент одновременности – величина непостоянная. При расширении производства часто забывают пересчитать этот параметр. В результате шинопровод, рассчитанный на 5 лет эксплуатации, выходит на предельные нагрузки уже через два года.

Сравнительный анализ производителей

Из российских поставщиков стоит отметить ООО Гуандун Сыкэ Общие Электрические Технологии – их система CESKODL показала хорошие результаты в тестах на химическую стойкость. На сайте https://www.ceskodl.ru есть подробные расчёты для разных сред, что редкость – обычно приходится запрашивать отдельно.

Их шинопровод магистральный серии HLC мы ставили на цементный завод в Подольске – через три года эксплуатации в условиях цементной пыли повреждений изоляции не обнаружили. Хотя надо признать, что стоимость их решений выше среднерыночной на 10-15%.

Особенность их подхода – использование медных шин с двойным покрытием даже в базовых комплектациях. Это спорное решение, ведь для многих применений достаточно алюминия, но в условиях повышенной влажности действительно показывает лучшие результаты.

Эксплуатационные проблемы и решения

Термокартирование – обязательная процедура, которую многие игнорируют. Раз в квартал нужно снимать температурный профиль всей линии тепловизором. На хлебозаводе в Ростове так обнаружили перегрев в месте подключения пекарных шкафов – оказалось, ослаб контакт из-за вибрации тестомесильных машин.

Вибродиагностика – ещё один недооценённый метод. Особенно актуально для прокатных станов, где низкочастотные колебания постепенно разрушают изоляцию. Мы сейчас внедряем систему постоянного мониторинга с датчиками вибрации – дорого, но дешевле, чем останавливать линию на неделю для ремонта.

Коррозия крепёжных элементов – бич металлургических производств. Даже нержавеющие болты требуют замены через 3-4 года. Нашли решение – использовать крепёж с дополнительным полимерным покрытием, срок службы увеличился до 7 лет.

Перспективы развития технологии

Сейчас активно развивается направление интеллектуальных систем мониторинга. Датчики температуры, тока и вибрации, встроенные непосредственно в шинопровод, позволяют прогнозировать обслуживание. Правда, стоимость таких решений пока ограничивает их применение.

Материаловедение не стоит на месте – появляются новые композитные покрытия для шин. Тестировали недавно образцы с керамическим напылением – стойкость к дуговому воздействию выросла в 2-3 раза по сравнению с традиционной эпоксидной изоляцией.

Модульность конструкций – тренд последних лет. Всё чаще требуют системы, которые можно быстро перенастроить под изменение технологического процесса. Тут ООО Гуандун Сыкэ Общие Электрические Технологии предлагают интересные решения с быстросъёмными соединениями.

Выводы из практического опыта

Главный урок – не существует универсального решения. Каждый производственный цех требует индивидуального расчёта и подбора оборудования. То, что идеально работает в машиностроении, может не подойти для пищевого производства.

Экономия на проектировании всегда выходит боком. Лучше потратить лишний месяц на расчёты, чем потом переделывать уже смонтированную систему. Особенно это касается предприятий с плановым расширением мощностей.

Техническая документация – не формальность. Ведение журналов осмотров и ремонтов позволяет прогнозировать замену оборудования до возникновения аварийных ситуаций. На одном из заводов благодаря такому подходу удалось избежать 12-часового простоя главной производственной линии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

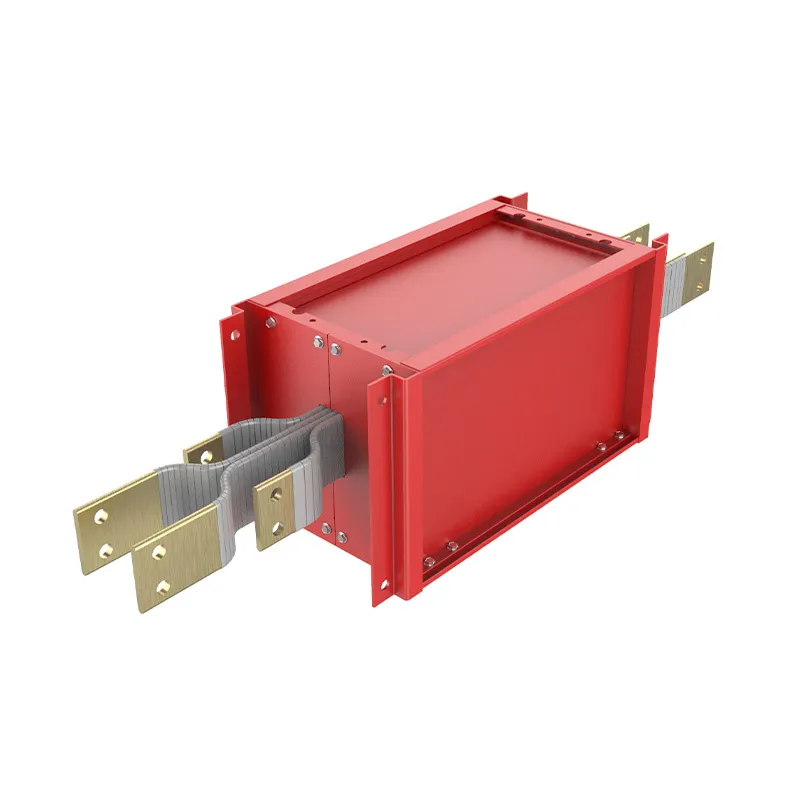

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

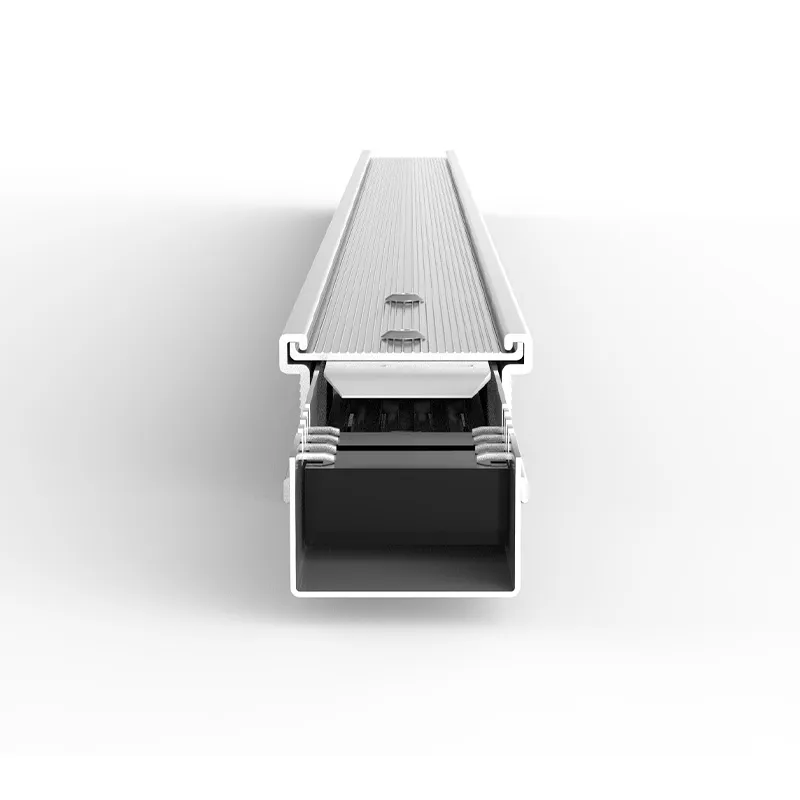

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Заливный магистральный шинопровод 800а-1250а

Заливный магистральный шинопровод 800а-1250а -

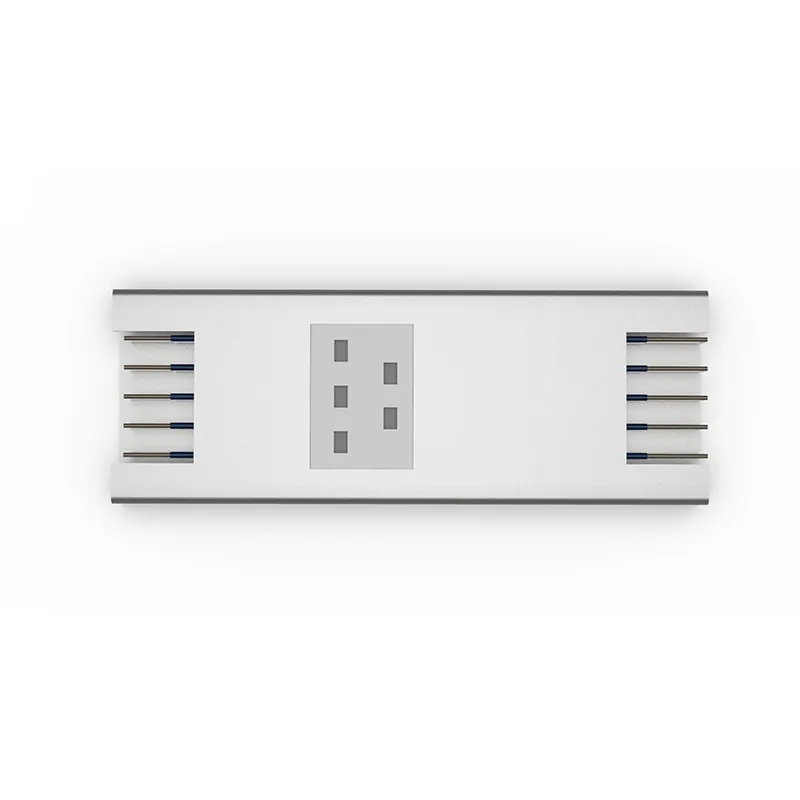

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а -

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а

Связанный поиск

Связанный поиск- Шинопровод магистральный 1250а

- Шинопровод магистральный OEM

- Закрытый шинопровод магистральный

- Шинопровод с воздушной изоляцией

- Контрактное производство шинопроводов магистрального

- коробки ответвительные к распределительному шинопроводу

- Шинопровод магистральный для полупроводниковых заводов

- Экспорт шинопроводов магистральных

- Шинопровод магистральный CESKO

- Система шинопроводов магистральных