шинопровод магистральный алюминиевый

Вот что сразу отмечу — многие до сих пор путают магистральные системы с распределительными, а ведь разница принципиальная. Когда в 2018-м мы монтировали линию для цеха металлоконструкций в Липецке, заказчик сначала требовал 'просто алюминиевые короба', но после расчётов нагрузок стало ясно — нужен именно магистральный алюминиевый шинопровод с сечением 4000А. Кстати, о сечениях — часто недооценивают тепловое расширение алюминия, из-за чего через полгода эксплуатации начинаются проблемы с контактными группами.

Почему алюминий, а не медь?

Сравнивал как-то два параллельных проекта — для пищевого комбината в Твери и сталепрокатного цеха в Череповце. В первом случае из-за повышенной влажности медные шины начали окисляться уже через три месяца, хотя по паспорту имели защитное покрытие. Алюминиевые же образцы от ООО Гуандун Сыкэ Общие Электрические Технологии показали лучшую стойкость к агрессивной среде, плюс — вес конструкции оказался на 40% легче.

Запомнился случай на монтаже в Нижнем Новгороде — пришлось переделывать крепления потому что проектировщик не учёл вибрационные нагрузки. Шинопровод начал 'гулять' с амплитудой 5-7 мм, хотя по нормам допустимо не более 2 мм. Пришлось ставить дополнительные демпферы, но это уже перерасход по смете.

Сейчас многие спрашивают про импортозамещение — да, с 2022 года стали активнее рассматривать отечественные компоненты. Но если говорить про алюминиевые сплавы для шин, то тут китайские производители вроде ООО Гуандун Сыкэ сохраняют преимущество по цене и срокам поставки. Их каталог на сайте ceskodl.ru регулярно обновляется, в прошлом квартале появились новые модификации с улучшенной изоляцией.

Монтажные нюансы, которые не пишут в инструкциях

При сборке секций часто забывают про температурные швы — летом на солнечной стороне здания алюминий расширяется сильнее, чем рассчитывали. Как-то в Ростове пришлось экстренно демонтировать участок длиной 12 метров именно из-за этого. Теперь всегда оставляю запас 3-5 мм на стык.

Ещё момент — болтовые соединения. Если использовать стандартные динамометрические ключи без калибровки, момент затяжки 'уплывает' на 15-20%. Проверяли на объекте в Казани — после полугода эксплуатации каждое третье соединение требовало подтяжки. Сейчас используем ключи с электронной индикацией, проблем стало меньше.

Кстати, про антикоррозийную обработку — не все производители указывают, что контактные площадки нужно очищать спиртовыми растворами перед сборкой. Видел случаи, когда монтажники использовали ацетон — потом изоляция отслаивалась за полгода.

Расчёт нагрузок: где чаще всего ошибаются

Самый частый прокол — неучёт гармоник от частотных преобразователей. В логистическом центре под Москвой из-за этого перегревалась нулевая шина, хотя расчётная нагрузка была в норме. Пришлось ставить дополнительные фильтры — проект вышел на 15% дороже.

Ещё пример — для цеха с дуговыми печами в Магнитогорске изначально заложили шинопровод с запасом всего 20%, но после замера пусковых токов поняли, что нужно минимум 50%. Хорошо, что успели перезаказать секции до начала монтажа.

Сейчас при подборе магистрального алюминиевого шинопровода всегда запрашиваю детальные графики нагрузки — не среднечасовые, а поминутные. Особенно для производств с циклической работой типа штамповочных прессов.

Сравнение производителей: что стоит за цифрами в каталогах

Работал с разными поставщиками — от европейских до местных сборщиков. У ООО Гуандун Сыкэ Общие Электрические Технологии, если брать их продукцию через сайт ceskodl.ru, есть интересное преимущество — возможность кастомизации секций длиной до 8 метров. Для объектов со сложной геометрией это существенно сокращает количество стыков.

Но есть и нюансы — например, их комплектующие иногда требуют доработки крепёжных пластин под российские стандарты. Зато по срокам поставки стабильнее многих — в прошлом году получили партию за 45 дней вместо заявленных 60.

Коллеги из Екатеринбурга жаловались на проблемы с совместимостью аксессуаров от разных производителей — действительно, бывает что ответвления от одного бренда не стыкуются с магистралью другого. Поэтому сейчас стараемся использовать комплектные решения.

Эксплуатационные наблюдения за 5 лет

Самое уязвимое место — точки подключения ответвлений. Особенно если используются разъёмные соединители без дополнительной фиксации. В цехе с вибрационным оборудованием такие узлы требуют ежегодной ревизии против стандартных трёх лет.

Заметил интересную зависимость — в отапливаемых помещениях ресурс изоляции выше на 25-30% compared с неотапливаемыми складами. Видимо, сказываются перепады влажности.

По поводу обслуживания — многие забывают про периодическую протяжку болтовых соединений. В идеале нужно делать это через 6 месяцев после ввода в эксплуатацию, потом раз в 2 года. Но на практике график часто срывается — отсюда и повышенный износ.

Перспективы и альтернативы

Сейчас присматриваюсь к гибридным решениям — где силовые шины алюминиевые, а токопроводящие элементы медные. Но пока такие системы дороже на 40-50%, хотя и дают выигрыш по КПД.

Из новинок отметил бы системы мониторинга температуры в реальном времени — их начали предлагать в комплекте с шинопроводами. Для ответственных объектов типа ЦОДов это может быть оправдано, но для обычного производства — пока избыточно.

В целом же магистральный алюминиевый шинопровод остаётся оптимальным решением для большинства промышленных объектов. Главное — не экономить на проектировании и монтаже, потом переделывать будет дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

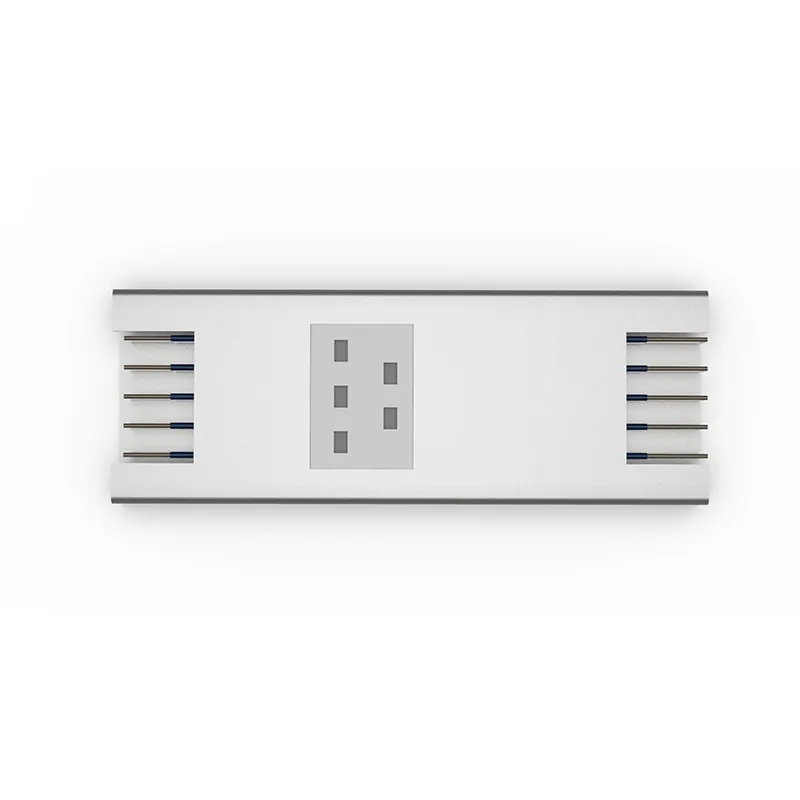

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

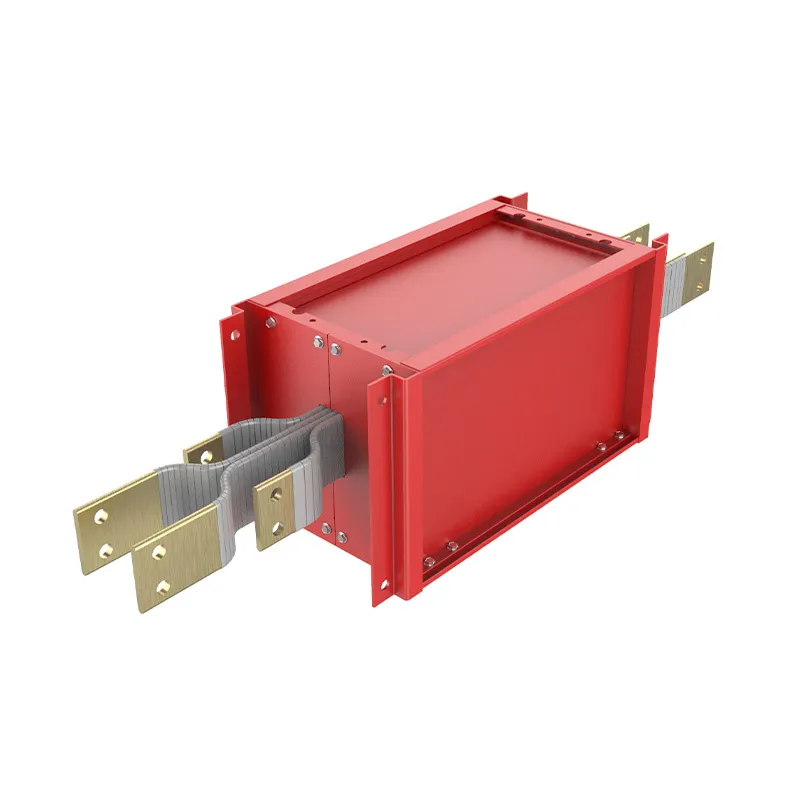

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а

Связанный поиск

Связанный поиск- Интеллектуальный шинопровод магистральный

- Низковольтный шинопровод магистральный

- Шинопровод магистральный пожаробезопасный

- Шинопровод магистральный 500а

- Шинопровод магистральный 4000а

- Шинопровод магистральный 2000а

- Шинопровод магистральный с интеллектуальным мониторингом

- шинопроводы магистральные распределительные

- Алюминиевый шинопровод магистральный

- Интеллектуальный токоподвод CaoGong