шинопровод магистральный

Всё ещё думаете, что магистральный шинопровод — это просто алюминиевый желоб с плашками? На своём опыте монтажа систем от ООО Гуандун Сыкэ Общие Электрические Технологии скажу: основные ошибки начинаются с банального непонимания, как поведёт себя конструкция при реальных нагрузках.

Конструктивные особенности, которые не покажут в каталоге

Вот смотрите — большинство проектировщиков до сих пор закладывают старые добрые шины марки ШМА, даже не глядя на современные модификации. А ведь у того же шинопровод магистральный от ceskodl.ru толщина стенки короба на 1.2 мм больше стандартной, при том же весе. Мелочь? На бумаге — да. А когда зимой в неотапливаемом цеху температура скачет, эта ?мелочь? спасает от деформации.

Кстати про крепления: если видите в спецификации ?хомуты из оцинкованной стали? — всегда уточняйте класс цинкования. Для пищевого производства мы как-то ставили систему, где по документам всё было идеально, а через полгода в местах конденсата появилась ржавчина. Оказалось, поставщик сэкономил на пассивации.

Тут надо отдать должное Гуандун Сыкэ — в их технических условиях чётко прописан процесс обработки крепёжных элементов. Ребята с завода рассказывали, как тестируют образцы в солевой камере: выдерживают 96 часов вместо стандартных 72. Это та самая практическая надёжность, которую не впишешь в рекламный буклет.

Монтажные нюансы, которые решат всё

Запомните раз и навсегда: шинопровод магистральный нельзя монтировать ?по уровню? — только ?по прогибу?. На объекте в Новосибирске мы однажды сделали идеально ровную трассу, а при пуске нагрузки возникли вибрации. Пришлось переделывать с допустимым прогибом 3 мм на метр.

Ещё история с терморасширением: в цеху с суточным перепадом температур ставили 180-метровую линию. По расчётам деформация должна была быть 22 мм, но на стыках оставили стандартные зазоры. Результат — через месяц вырвало два соединителя. Теперь всегда использую формулу ΔL = L·α·Δt, но с поправочным коэффициентом 1.15 для открытых помещений.

Кстати, в системах от https://www.ceskodl.ru есть компенсаторы скользящего типа — их можно ставить через каждые 40 метров вместо стандартных 30. Мелочь, а экономит время монтажа.

Реальные кейсы под нагрузкой

На металлургическом комбинате под Челябинском стоит наш шинопровод магистральный уже 4 года. Там особая история с гармониками — частоты до 1500 Гц. Стандартная изоляция не выдерживала, пришлось заказывать специальное исполнение с двойной лакировкой шин. Инженеры Гуандун Сыкэ тогда предложили экспериментальное покрытие на основе эпоксидных смол — до сих пор работает без нареканий.

А вот негативный пример: на фабрике пластмасс поставили систему без учёта пусковых токов экструдеров. При одновременном запуске трёх машин защита срабатывала постоянно. Пришлось докупать шины большего сечения и перекладывать участок. Теперь всегда требую диаграммы пусковых характеристик оборудования.

Кстати, для производств с циклическими нагрузками рекомендую смотреть не на номинальный ток, а на параметр Ith — термическую стойкость. У качественного шинопровод магистральный этот показатель должен быть минимум 50 кА/с.

Что не пишут в паспортах

Ни один производитель не упоминает про индуктивное сопротивление на длинных участках. А ведь при длине трассы свыше 80 метров падение напряжения может достигать 7-8% даже при правильном сечении. Мы обычно ставим дополнительные точки питания или увеличиваем сечение на критичных участках.

Ещё момент с коррозией: в химлаборатории однажды заказчик сэкономил на нержавеющих болтах. Через год контактные группы покрылись окислами, начался перегрев. Пришлось менять всю арматуру на сталь A4.

Заметил интересную особенность у систем от ООО Гуандун Сыкэ — у них в местах соединений стоит дополнительная перфорация для вентиляции. Казалось бы, мелочь, но при длительной нагрузке в 80% от номинала температура ниже на 5-7 градусов по сравнению с аналогами.

Перспективы и ограничения технологии

Современный шинопровод магистральный уже не тот, что был 10 лет назад. Появились системы с интеллектуальным мониторингом, встроенными датчиками температуры. Но внедрять это стоит только на объектах с постоянным технадзором — дополнительные контакты всегда дополнительная точка отказа.

Видел в Германии систему, где каждый участок имел RFID-метку для отслеживания техобслуживания. У нас пока такой подход не прижился — слишком дорого для большинства предприятий.

Из реальных улучшений — начали применять алюминиево-магниевые сплавы вместо чистого алюминия. Прочность выше на 15%, правда, и стоимость тоже. Но для многоэтажных производственных корпусов это того стоит.

Выводы, которые стоило бы написать в учебниках

Главное — не верить слепо техническим характеристикам. Любой шинопровод магистральный нужно тестировать в конкретных условиях. Мы всегда заказываем пробный участок на 2-3 метра, нагружаем его по максимуму и смотрим поведение.

И ещё: никогда не экономьте на проектировании. Лучше заплатить грамотному инженеру, чем потом переделывать половину системы. Проверено на десятках объектов.

Сейчас вот работаем с Гуандун Сыкэ над проектом для автомобильного завода — делают нестандартное исполнение с повышенной стойкостью к вибрациям. Интересно, что получится — через месяц будут испытания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

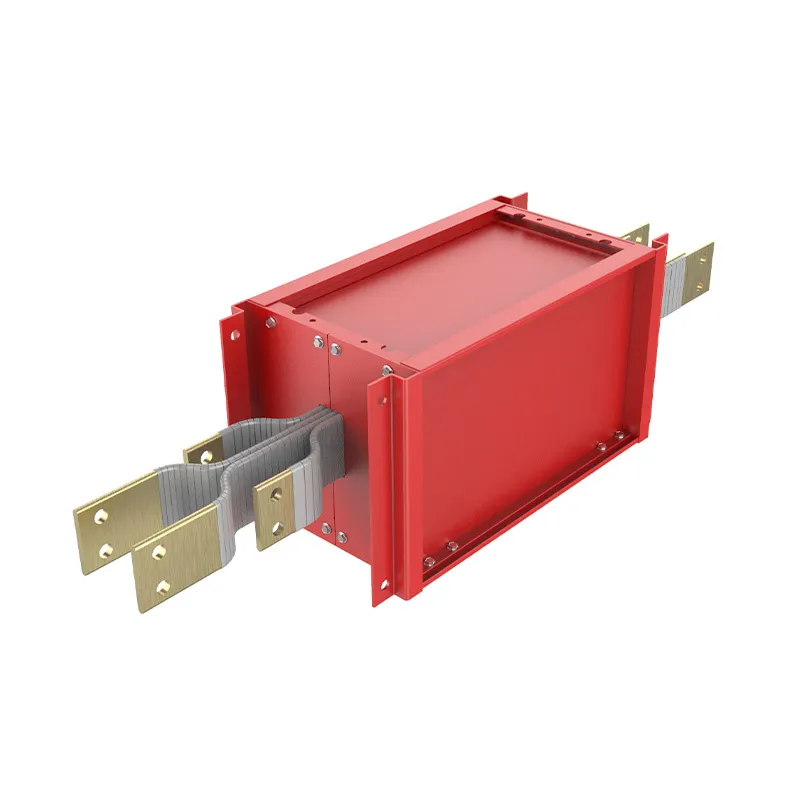

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

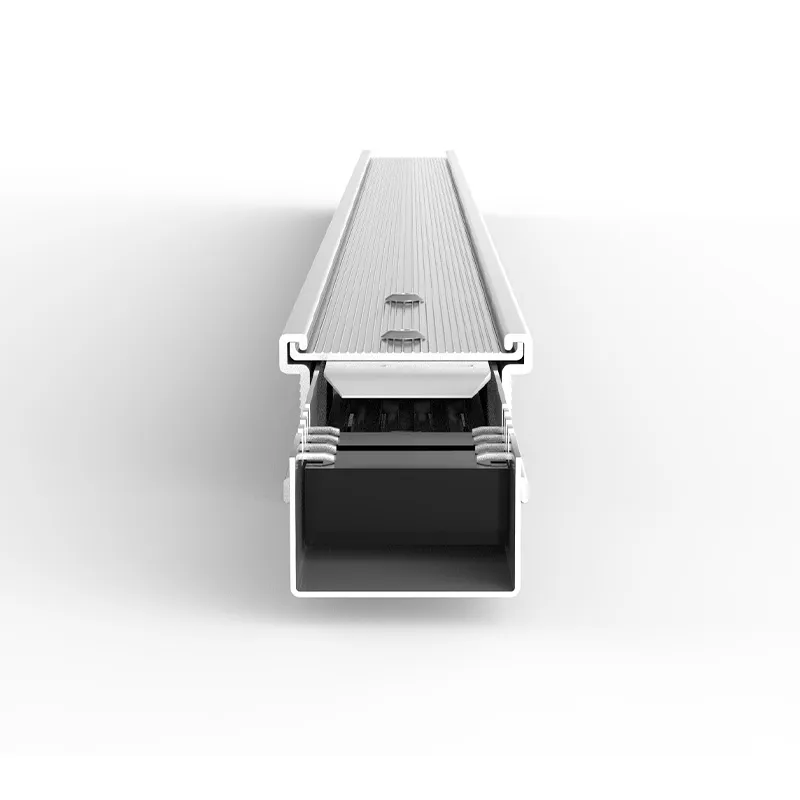

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

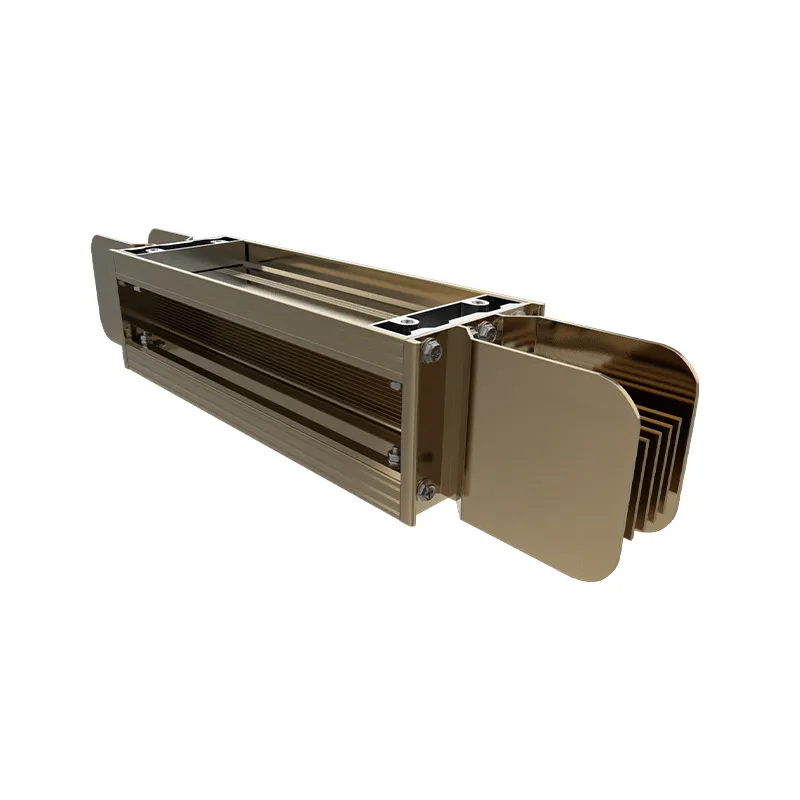

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а

Связанный поиск

Связанный поиск- шинопроводы для цод

- Контрактное производство шинопроводов магистрального

- Шинопровод магистральный 3150а

- Шинопровод магистральный для больниц

- Шинопровод магистральный 400а

- Шинопровод магистральный 1250а

- Шинопровод магистральный для полупроводниковых заводов

- шинопроводы магистральные распределительные

- Интеллектуальный токоподвод CaoGong

- монтаж силовых шинопроводов