шинопровод закрытый магистральный

Если честно, до сих пор встречаю проекты, где закрытый магистральный шинопровод путают с обычными кабельными лотками. Разница принципиальная — тут не просто защита от пыли, а полноценная система с классом изоляции и токопроводящими шинами. На одном из объектов в Новосибирске пришлось переделывать монтаж именно из-за этой подмены понятий.

Конструктивные особенности, которые не всегда очевидны

Когда мы в 2018 году запускали линию для ООО Гуандун Сыкэ Общие Электрические Технологии, выяснился нюанс с креплением ответвлений. Стандартные хомуты не подходили для российских температурных перепадов — при -45°C пластик трескался. Пришлось разрабатывать стальные кронштейны с компенсаторами.

Толщина стенки короба — тот параметр, который часто недооценивают. В цеху с вибрационным оборудованием (дробильные установки) минимальные 1.5 мм не работают. Проверено на практике: через полгода появляются микротрещины в сварных швах. Сейчас всегда настаиваю на 2.2 мм для промышленных объектов.

Что касается изоляции... Помню случай на металлургическом комбинате, где заказчик сэкономил на защитном покрытии. Через три месяца в агрессивной среде появились очаги коррозии. Пришлось останавливать линию и менять участки. Теперь всегда уточняю химический состав воздуха в помещении.

Монтажные тонкости, которые не пишут в инструкциях

При монтаже шинопровода закрытого типа на высоте 12 метров в Красноярске столкнулись с проблемой стыковки секций. Температурное расширение давало зазор в 3-4 мм, хотя по расчетам должно было быть не более 1.5 мм. Оказалось, влияние солнечного нагрева не учли. Теперь при проектировании всегда добавляю поправочный коэффициент для южных регионов.

С ответвительными коробками тоже есть нюанс. Если ставить их чаще чем через 6 метров — возрастает риск резонансных явлений. Проверяли на тестовом стенде в лаборатории ООО Гуандун Сыкэ: при определенной частоте тока возникала вибрация, приводящая к ослаблению контактов.

Проход через стены — отдельная история. В СПб пришлось переделывать огнезащиту, потому что стандартные решения не обеспечивали предел огнестойкости для конкретного здания. Разрабатывали индивидуальные манжеты с каменной ватой особой плотности.

Реальные кейсы из практики

На химическом заводе в Дзержинске применяли шинопровод закрытый магистральный для питания компрессорных установок. Через год эксплуатации заметили падение напряжения на конечных участках. Причина — не учли пусковые токи при одновременном включении оборудования. Пересчитали сечение шин, заменили участки — проблема исчезла.

Интересный опыт был с пищевым производством в Воронеже. Там требовалась особо гладкая внутренняя поверхность короба чтобы избежать скопления влаги и микроорганизмов. Совместно с технологами ООО Гуандун Сыкэ Общие Электрические Технологии разработали специальное полимерное покрытие. Кстати, их лаборатория на https://www.ceskodl.ru обладает хорошей испытательной базой для таких задач.

А вот неудачный пример: в Тюмени пытались использовать алюминиевые шины вместо медных в условиях частых коммутационных нагрузок. Через 8 месяцев появились проблемы с контактными группами. Вернулись к меди, хотя изначальная стоимость была выше.

Проектные ошибки, которые дорого обходятся

Самая распространенная ошибка — неверный расчет токов КЗ. На объекте в Казани пришлось экстренно усиливать конструкции после плановых испытаний. Деформация короба при коротком замыкании превысила расчетные значения на 40%.

Еще один момент — неучтенная нагрузка на крепления. В многоэтажном цеху с мостовыми кранами динамические нагрузки вызывали постепенное ослабление фиксаторов. Теперь всегда закладываем дополнительный запас прочности для подвесных систем.

Геометрию тоже часто недооценивают. При поворотах трассы радиусом менее 1.5 м возникают проблемы с теплоотводом. Проверяли на стенде — перегрев достигает 15-20% от нормы. Особенно критично для мощных потребителей свыше 1600 А.

Перспективы развития технологии

Сейчас вижу тенденцию к интеллектуализации шинопроводов. В новых разработках, включая те что тестирует ООО Гуандун Сыкэ, появляются датчики температуры и системы мониторинга состояния изоляции. Это действительно нужно для ответственных объектов.

Материалы тоже меняются. Композитные корпуса показывают хорошие результаты в коррозионных средах, но есть вопросы по пожарной безопасности. На морском терминале в Находке тестировали образцы — пока не идеально, но направление перспективное.

Модульность — еще один тренд. Современные системы позволяют менять конфигурацию без полной разборки. Особенно востребовано на производствах с частой реконфигурацией оборудования. Практика показывает экономию до 30% времени при модернизации линий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

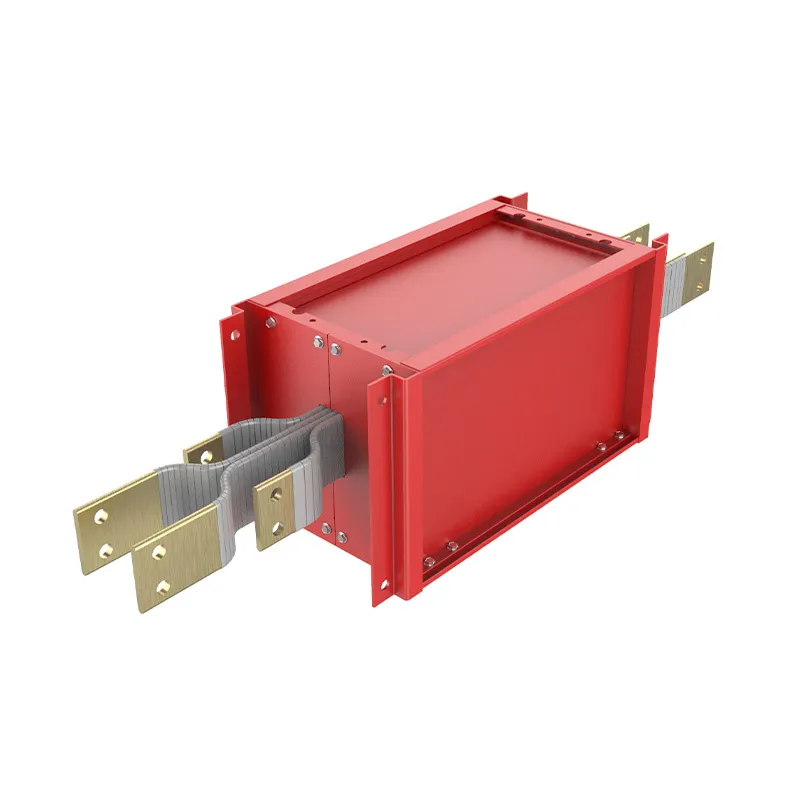

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

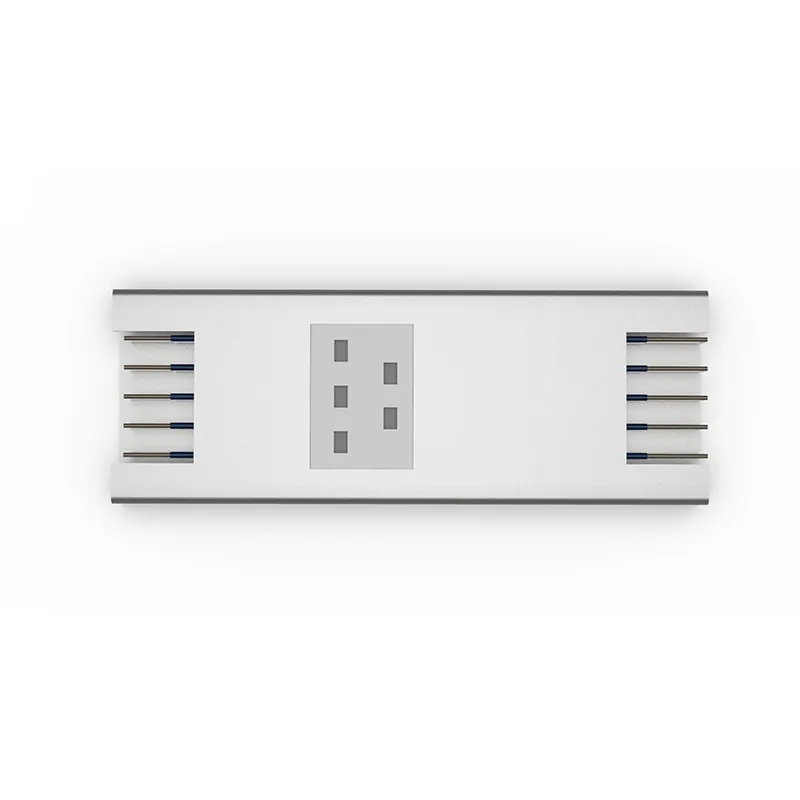

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

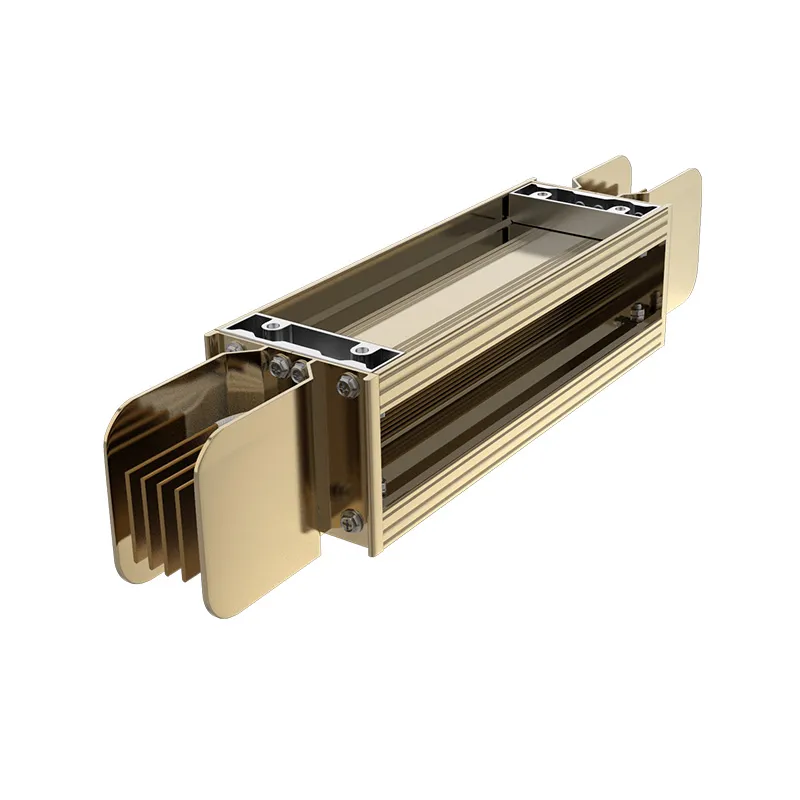

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Заливный магистральный шинопровод 800а-1250а

Заливный магистральный шинопровод 800а-1250а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а

Связанный поиск

Связанный поиск- монтаж распределительного шинопровода

- шинопровод трехфазный магистральный

- Гигантский завод по производству шинопроводов магистрального

- Новый энергоэффективный шинопровод магистральный

- Шинопровод магистральный компактный

- Интеллектуальный токоподвод CaoGong

- Шинопровод магистральный с интеллектуальным мониторингом

- Шинопровод магистральный для полупроводниковых заводов

- коробки ответвительные к распределительному шинопроводу

- Энергоэффективный шинопровод магистральный