шинопроводы магистральные распределительные

Вот эти шинопроводы магистральные распределительные — все их рисуют идеальными на схемах, а в цеху внезапно выясняется, что трасса упёрлась в несущую колонну. Помню, на одном из объектов в Липецке проектировщики заложили поворот на 90 градусов серией I-LINE, а монтажники приперли обычные угловые секции IEK. Результат — перегрев на стыках через полгода, пришлось перекладывать участок с переходом на шины большего сечения.

Чем магистраль отличается от распределительной сети

Если брать грубо — магистральный шинопровод это как федеральная трасса, тянется от ТП через весь цех. А распределительные уже отходят к конкретным станкам. Но вот нюанс: многие закупают магистральные шины с запасом по току ?на будущее?, а потом оказывается, что новые станки требуют совершенно других точек подключения. Приходится ставить дополнительные ответвительные коробки, что сводит на нет экономию от ?перспективного? сечения.

С распределительными системами другая беда — их часто вешают кустарно. Видел как на алюминиевые шины 400А цепляли три сварочных поста через самодельные хомуты. Через два месяца на контактах появился окисел, сопротивление выросло втрое. Хорошо, что до пожара не дошло — дежурный электрик заметил запах горелой изоляции.

Сейчас для таких случаев есть модульные решения — например, у того же ООО Гуандун Сыкэ Общие Электрические Технологии в каталоге есть сборные узлы для нестандартных ответвлений. Но многие подрядчики продолжают экономить на мелочах, создавая проблемы на годы вперёд.

Про температурные деформации, которые не показывают в расчётах

В теории все считают нагрузку, выбирают сечение. На практике летом в цеху с недостаточной вентиляцией алюминиевые шины длиной 60 метров удлиняются на 8-10 см. Если компенсаторы не поставили — вся конструкция начинает ?гулять?. На химкомбинате в Дзержинске из-за этого вырвало крепления с потолка, две секции упали на транспортерную ленту.

Стальные шины менее чувствительны к температуре, но их дороже монтировать — нужны специальные траверсы. Кстати, китайские производители типа ООО Гуандун Сыкэ Общие Электрические Технологии сейчас предлагают гибридные решения — стальной каркас с алюминиевыми токопроводами. На тестах такие системы показывали стабильность при перепадах от -40 до +50.

Важный момент — никто не учитывает нагрев от соседних коммуникаций. Видел проект, где шинопровод проложили в 20 см от паропровода. Через месяц изоляция начала трескаться, пришлось экранировать асбестовыми плитами.

Критические ошибки при монтаже ответвительных узлов

Самое слабое место — контактные группы. За 20 лет работы убедился: 80% отказов происходят из-за плохого затяга болтов. Причём перетянуть так же опасно, как и недотянуть — деформируется токоведущая часть.

На одном из заводов Воронежа использовали динамометрические ключи с непроверенной калибровкой. Через полгода в распределительной секции на 1600А обнаружили три подгоревших контакта. Расследование показало — момент затяжки отличался на 15% от паспортного.

Современные производители типа ООО Гуандун Сыкэ Общие Электрические Технологии комплектуют шины метками контроля затяжки и индикаторными шайбами. Но многие монтажники по старинке используют ударные гайковёрты — отсюда и проблемы.

Почему российские предприятия переходят на шинопроводы вместо кабельных трасс

Первое — ремонтопригодность. При повреждении кабеля приходится вскрывать лотки, муфты ставить. С шиной проще — отсоединил дефектную секцию, заменил за пару часов. На мясокомбинате в Белгороде благодаря этому сократили простой линии убоя с двух суток до 6 часов.

Второе — гибкость. При перепланировке цеха кабельную трассу обычно перекладывают полностью. Шинопровод же можно нарастить или перенести секции. Особенно это важно для машиностроительных заводов, где регулярно меняют расстановку оборудования.

Третье — стоимость обслуживания. Кабельные муфты требуют регулярной подтяжки, диагностики. Современные шинные системы типа тех, что производит ООО Гуандун Сыкэ Общие Электрические Технологии, имеют системы мониторинга состояния — датчики температуры встроены прямо в корпус.

Специфика работы с алюминиевыми и медными шинами

Медь дороже, но стабильнее при циклических нагрузках. Алюминий дешевле, но требует особого подхода к соединениям — обязательно антиоксидная паста и пружинные шайбы. На ТЭЦ в Комсомольске-на-Амуре пробовали ставить алюминиевые магистральные шины без обработки контактов — через год переходное сопротивление выросло на 40%.

Интересное решение видел в портовых кранах — биметаллические переходники. Медные наконечники под болтовое соединение, алюминиевое тело шины. Такие системы хорошо показали себя в условиях вибрации.

Кстати, про вибрацию — это отдельная тема. Станки с ударными нагрузками создают микросдвиги в шинопроводе. Со временем это приводит к ослаблению контактов. Решение — демпфирующие прокладки в креплениях, но их редко кто ставит при первоначальном монтаже.

Перспективы развития шинопроводных систем

Сейчас явный тренд — интеллектуальные системы мониторинга. Датчики температуры, тока, даже видеокамеры для контроля состояния контактов. На сайте ceskodl.ru видел интересную разработку — шины со встроенными модулями беспроводной передачи данных. Правда, пока неясно, как они поведут себя в условиях сильных электромагнитных помех.

Другое направление — компактные решения для реконструируемых предприятий. Там, где нельзя увеличить габариты токопроводов, но нужно поднять пропускную способность. Здесь помогают системы с принудительным охлаждением, но они требуют регулярного обслуживания.

Лично я считаю, что будущее за модульными конструкциями с быстрым монтажом. Когда не нужен специальный инструмент, а секции стыкуются по принципу конструктора. Такие разработки уже есть у продвинутых производителей, включая ООО Гуандун Сыкэ Общие Электрические Технологии — их система быстрой сборки действительно экономит время на объектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

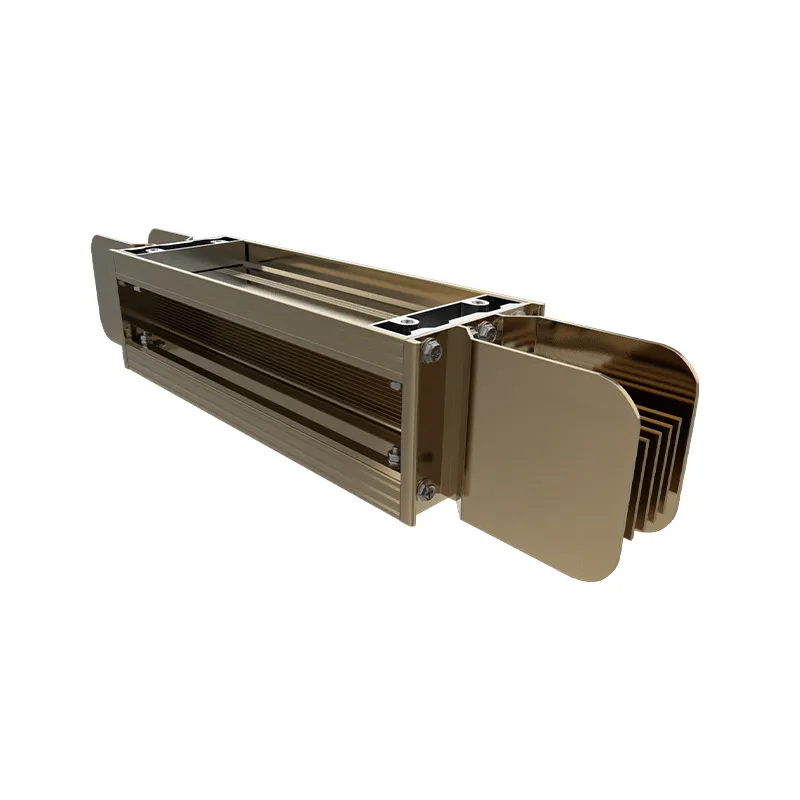

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

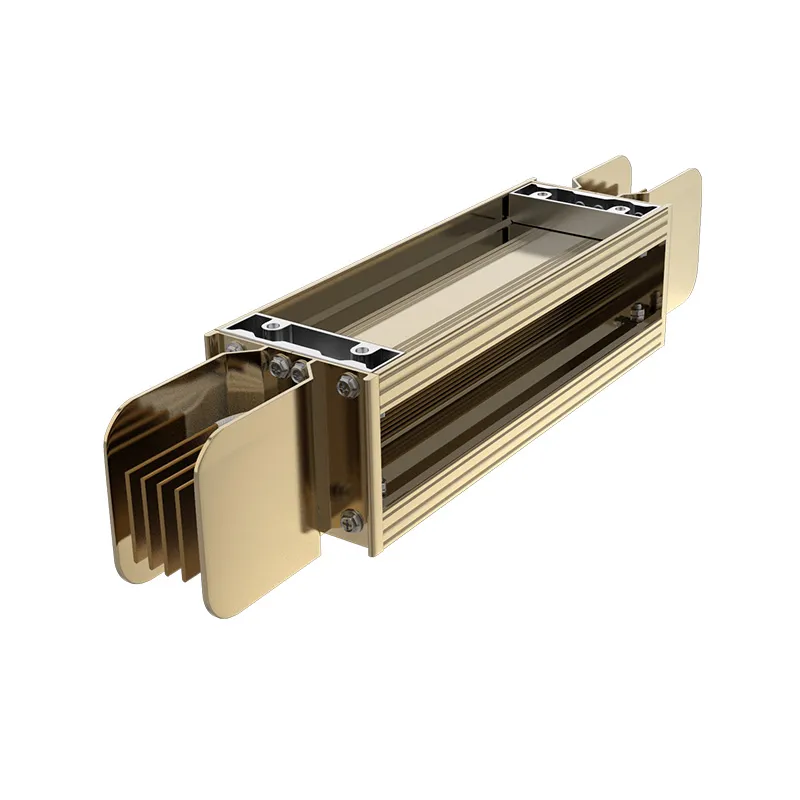

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

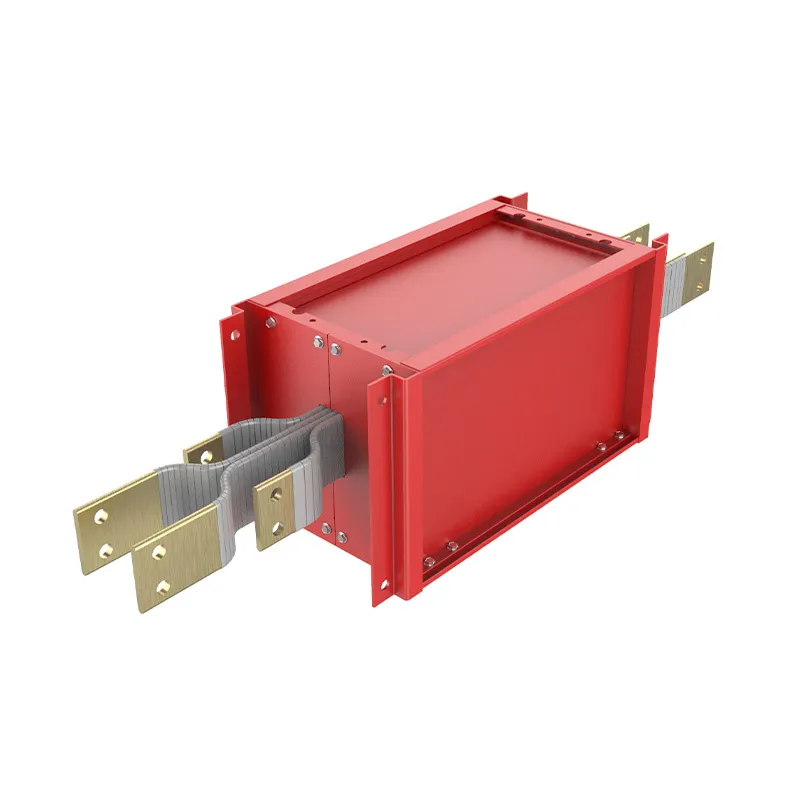

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а

Связанный поиск

Связанный поиск- Завод-изготовитель шинопроводов магистральных

- Шинопровод магистральный 500а

- Закрытый шинопровод магистральный

- шинопровод закрытый магистральный

- Шинопровод магистральный 5000а

- Экспорт шинопроводов магистральных

- Цена на шинопровод магистральный

- Шинопровод магистральный для больниц

- Китайский шинопровод магистральный

- Шинопровод магистральный 1250а