шинопроводы для цод

Когда заказчики слышат про шинопроводы для ЦОД, половина сразу представляет себе просто 'усовершенствованные кабельные лотки'. На деле же разница фундаментальная - если в традиционной схеме с ВРУ мы имеем десятки точек коммутации, то здесь вся система становится единым организмом. Кстати, именно этот нюанс часто упускают при проектировании резервирования N+1.

Почему классические решения проигрывают

В 2018 году мы столкнулись с курьёзным случаем в дата-центре под Нижним Новгородом. Заказчик настоял на классической кабельной разводке 4х1600А - в итоге при расширении стойки пришлось останавливать два соседних серверных шкафа на 9 часов. С шинопроводом от ООО Гуандун Сыкэ Общие Электрические Технологии аналогичную операцию выполняли бы под горячую - их система ответвлений позволяет подключать новые потребителей без обесточивания магистрали.

Особенно критична проблема тепловыделения. В том же проекте температура в коридоре питания достигала 45°C летом, хотя по расчётам не должна была превышать 35°C. Позже выяснилось - кабельные пучки создавали эффект термоса. Шинопроводы же за счёт открытой конструкции и правильного расположения фаз обеспечивают естественную конвекцию.

Есть и экономический аспект, который редко учитывают на старте. При сроке службы 25 лет разница в стоимости владения достигает 40% в пользу шинопроводов - в основном за счёт сокращения потерь и минимальных затрат на обслуживание. Хотя первоначальные вложения действительно выше.

Особенности проектирования под российские нормативы

Многие импортные решения приходится дорабатывать 'в поле'. Например, немецкие шинопроводы с заземлением через оболочку не всегда проходят проверки Ростехнадзора - у нас до сих пор требуют раздельный РЕ-проводник сечением не менее фазного. В каталоге https://www.ceskodl.ru есть адаптированные под ПУЭ 7 издания варианты, но и их иногда приходится дополнять местными щитовыми заводами.

Типичная ошибка - пренебрежение расчётом токов КЗ. Помню проект в Подмосковье, где проектировщики взяли стандартные шинопроводы на 7 кА, не учтя, что новая подстанция даст до 22 кА. Хорошо, монтажники заметили несоответствие маркировки перед пуском - избежали серьёзного инцидента.

С климатикой тоже не всё однозначно. Производители обычно декларируют работу при -25°C, но в Сибири бывают моменты, когда термокомпенсаторы не успевают сработать. Для арктических проектов теперь всегда закладываем дополнительные компенсаторы через каждые 12 метров вместо стандартных 24.

Монтажные нюансы, о которых не пишут в инструкциях

Самая частая проблема монтажников - недоворот болтовых соединений. Кажется, что затянул 'до упора', а на тепловизоре потом видишь точки перегрева. После нескольких таких случаев мы стали использовать динамометрические ключи с краской-контролем - старый метод, но эффективный.

Геометрия размещения - отдельная головная боль. В идеальном мире все шинопроводы должны идти строго параллельно, но в реальных ЦОД постоянно встречаются углы 87 градусов или смещения по высоте. Для таких случаев у ООО Гуандун Сыкэ Общие Электрические Технологии есть поворотные элементы с плавающим креплением, хотя их монтаж требует особой квалификации.

И да, никогда не экономьте на опорах. Видел, как на объекте в Татарстане попытались увеличить шаг подвесов с 1.5 до 2.2 метра - через полгода появился прогиб с риском замыкания. Пришлось срочно ставить дополнительные крепления с частичным демонтажом секций.

Эволюция требований к мониторингу

Раньше довольствовались периодическими тепловизионными обследованиями. Сейчас же в современных ЦОД ставят системы непрерывного контроля температуры на каждой третьей секции. Интересно, что изначально это считалось избыточным, но практика показала - перегрев часто возникает точечно и развивается стремительно.

С датчиками частичных разрядов вообще отдельная история. Их установка добавляет около 15% к стоимости системы, но для объектов Tier III уже становится стандартом. Правда, пока не все операторы умеют правильно интерпретировать их показания - видел случаи ложных срабатываний из-за электромагнитных помех от ИБП.

Сейчас экспериментируем с интеллектуальными системами на объекте в Сколково - шинопроводы оборудованы датчиками вибрации для прогноза ослабления контактов. Пока рано говорить о результатах, но тенденция понятна - просто пассивной распределительной системы уже недостаточно.

Перспективы и ограничения технологии

Многие ждут перехода на сверхпроводящие шинопроводы, но практические реализации пока единичны. Основная проблема даже не в стоимости, а в сложности обслуживания - для криогенных систем нужны совсем другие компетенции эксплуатационного персонала.

Более реальное направление - гибридные решения. Например, в новом проекте для Сбера используем комбинацию медных и алюминиевых секций - для постоянной нагрузки медь, для резервных цепей с редким использованием алюминий. Экономия около 20% без потери надёжности.

Что точно изменится - стандарты плотности тока. Сейчас большинство производителей, включая ООО Гуандун Сыкэ Общие Электрические Технологии, закладывают запас по току 15-20%. С ростом мощностей серверного оборудования этот запас будет сокращаться, потребуются более точные методы теплового расчёта.

Выбор поставщика: формальное и реальное

В тендерной документации обычно смотрят на соответствие ГОСТам и наличие сертификатов. Но на практике важнее наличие технической поддержки на русском языке и скорость поставки запчастей. С китайскими производителями бывали задержки до 4 месяцев, тогда как локальные склады позволяют получить замену за 2-3 дня.

Компания ООО Гуандун Сыкэ Общие Электрические Технологии в этом плане показала себя хорошо - их представительство в Москве держит стандартные секции и аксессуары на складе, плюс инженеры выезжают на объект в течение суток. Для аварийных ситуаций это критически важно.

Ценовой вопрос тоже неоднозначен. Дешёвые шинопроводы экономят на толщине изоляции и качестве контактных групп. В долгосрочной перспективе такая экономия оборачивается частыми ремонтами - видел случаи, когда за 5 лет обслуживание 'бюджетного' решения превышало его первоначальную стоимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

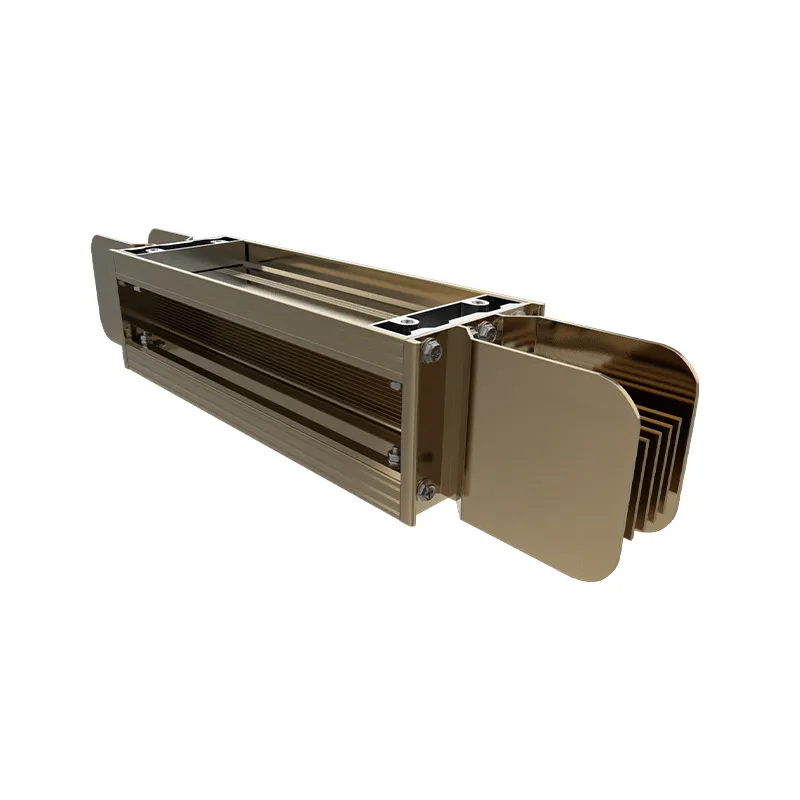

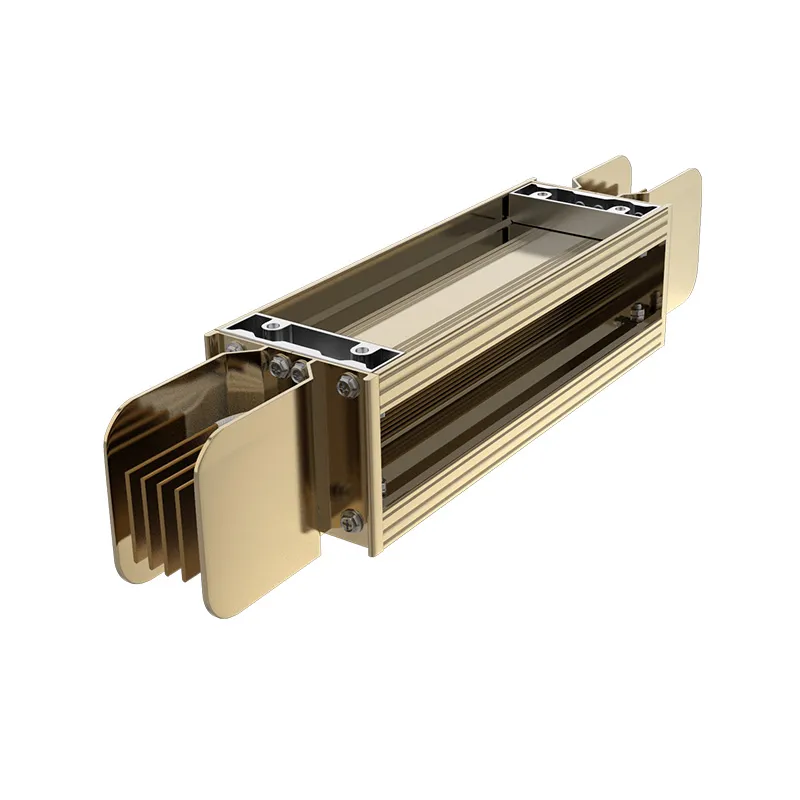

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

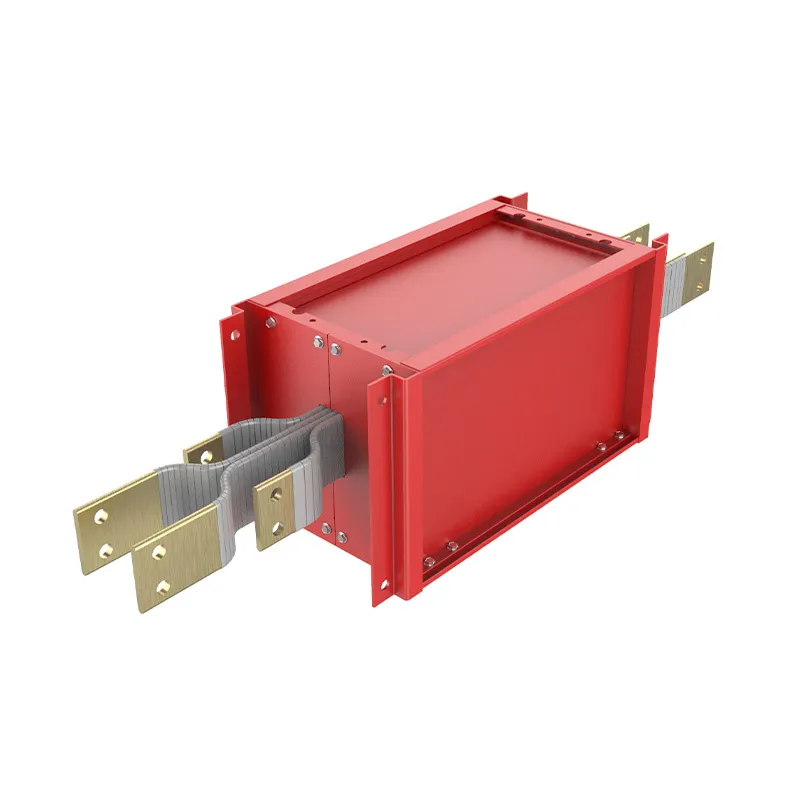

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а

Связанный поиск

Связанный поиск- Шинопровод с воздушной изоляцией

- Низковольтный шинопровод магистральный

- Шинопровод магистральный компактный

- Шинопровод магистральный 800а

- шинопровод трехфазный силовой

- шинопроводы магистральные распределительные

- Шинопровод магистральный 1250а

- Система шинопроводов магистральных

- Шинопровод магистральный 630а

- Шинопровод магистральный SK-LINE