Система шинопроводов магистральных

Вот что сразу скажу: многие до сих пор путают магистральные шинопроводы с распределительными, а это принципиально разные вещи по нагрузкам и монтажным допускам. На своём опыте в ООО Гуандун Сыкэ Общие Электрические Технологии не раз сталкивался, когда заказчики требовали от магистрали гибкости стояковых линий — но тут либо менять концепцию, либо усиливать опорные конструкции.

Ключевые отличия магистральных систем

Если брать наши проекты для цехов с крановым оборудованием, то система шинопроводов магистральных всегда рассчитывается с запасом по вибронагрузкам. Помню случай на металлургическом комбинате в Липецке: инженеры сэкономили на антирезонансных креплениях, через полгода пришлось перекладывать весь участок из-за ослабленных контактов.

Токопроводы на 4000А — это отдельная история. Здесь уже критична не столько пропускная способность, сколько температурное поведение шин при пиковых нагрузках. В наших расчётах всегда добавляем поправочный коэффициент для российских зим — когда отопление цехов нестабильное, а оборудование работает на полную мощность.

Кстати, в документации ООО Гуандун Сыкэ Общие Электрические Технологии есть любопытные кейсы по применению алюминиевых шин в химических производствах. Многие опасаются коррозии, но при правильной обработке стыков они служат дольше медных в агрессивных средах.

Монтажные нюансы, о которых не пишут в инструкциях

При монтаже на высотах свыше 8 метров всегда сталкиваемся с проблемой температурных расширений. Стандартные компенсаторы часто не отрабатывают, если трасса проходит через зоны с разным микроклиматом. Приходится делать дополнительные точки крепления с плавающими кронштейнами.

Вот реальный пример с завода ЖБИ в Казани: смонтировали шинопровод по проекту, но не учли вибрации от турбин в соседнем пролёте. Через три месяца появился характерный гул при нагрузках выше 2500А. Пришлось в срочном порядке ставить демпферные вставки — сейчас этот момент мы всегда закладываем в ТЗ.

Ещё важный момент — расположение ответвительных коробок. Если их размещать строго по схеме без учёта реальных производственных потоков, потом невозможно обслуживать без остановки линии. Мы обычно делаем дополнительные технологические зоны с запасом по длине кабелей.

Расчётные ошибки и как их избежать

Чаще всего ошибаются с выбором сечения шин для циклических нагрузок. Типичная ситуация: берут стандартные таблицы нагрузок, но не учитывают пусковые токи асинхронных двигателей. В результате шины работают на пределе, хотя по паспорту всё в норме.

В наших проектах для ООО Гуандун Сыкэ Общие Электрические Технологии всегда делаем отдельный расчёт для режимов с частыми пусками/остановами. Особенно это критично для литейных цехов, где одновременно могут запускаться несколько индукционных печей.

Кстати, о тепловых расчётах. Многие забывают, что при параллельном соединении секций шинопроводов магистральных распределение нагрузки идёт неравномерно. На одном из объектов в Новосибирске из-за этого пришлось переделывать всю систему охлаждения — перегревалась крайняя секция при нагрузках всего 70% от номинала.

Специфика российских условий

Работая с заводами на Урале, столкнулись с интересным явлением: при температуре ниже -35°C алюминиевые шины становятся хрупкими в местах болтовых соединений. Пришлось разрабатывать специальные переходные элементы с медными накладками — стандартные решения не работали.

Ещё одна особенность — пылевые бури в южных регионах. Обычные пылезащитные кожухи не справляются с мелкодисперсной пылью. Для Астраханского газоперерабатывающего завода делали трёхконтурную систему уплотнений, хотя по нормам достаточно было базовой защиты.

Сейчас в ООО Гуандун Сыкэ Общие Электрические Технологии внедряем систему мониторинга шинопроводов в реальном времени. Первые тесты на цементном заводе в Вольске показали, что можно прогнозировать необходимость обслуживания по изменению индуктивного сопротивления секций.

Перспективы развития технологии

Если говорить о трендах, то всё больше заказчиков просят предусмотреть возможность модернизации шинопроводов без замены несущих конструкций. Мы в последних проектах закладываем 30% запас по пропускной способности и дополнительные точки подключения.

Интересное направление — гибридные системы с медными токоведущими частями и алюминиевыми теплоотводами. На тестовом участке в цехе гальванических покрытий такая конструкция показала на 15% лучшие результаты по температурному режиму.

Сейчас работаем над проектом для нового металлургического комплекса, где система шинопроводов должна выдерживать токи короткого замыкания до 120 кА. Это требует совершенно нового подхода к конструкции компенсаторов и изоляции — стандартные решения здесь уже не работают.

Кстати, на сайте https://www.ceskodl.ru мы выложили технические отчёты по испытаниям шинопроводов в экстремальных условиях — там много практических данных, которые могут быть полезны проектировщикам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Миниатюрный магистральный шинопровод 160а

Миниатюрный магистральный шинопровод 160а -

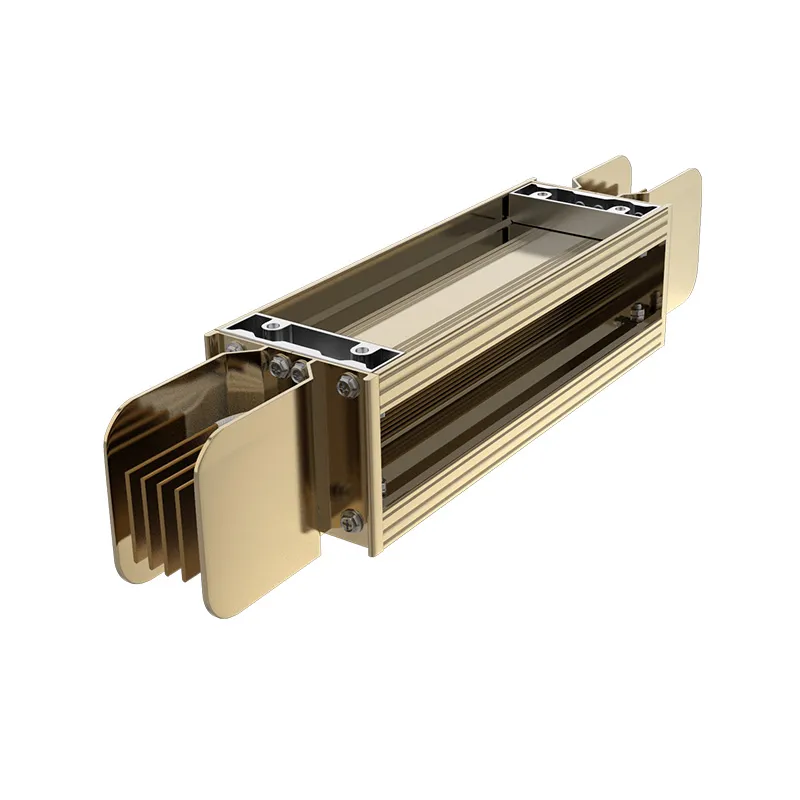

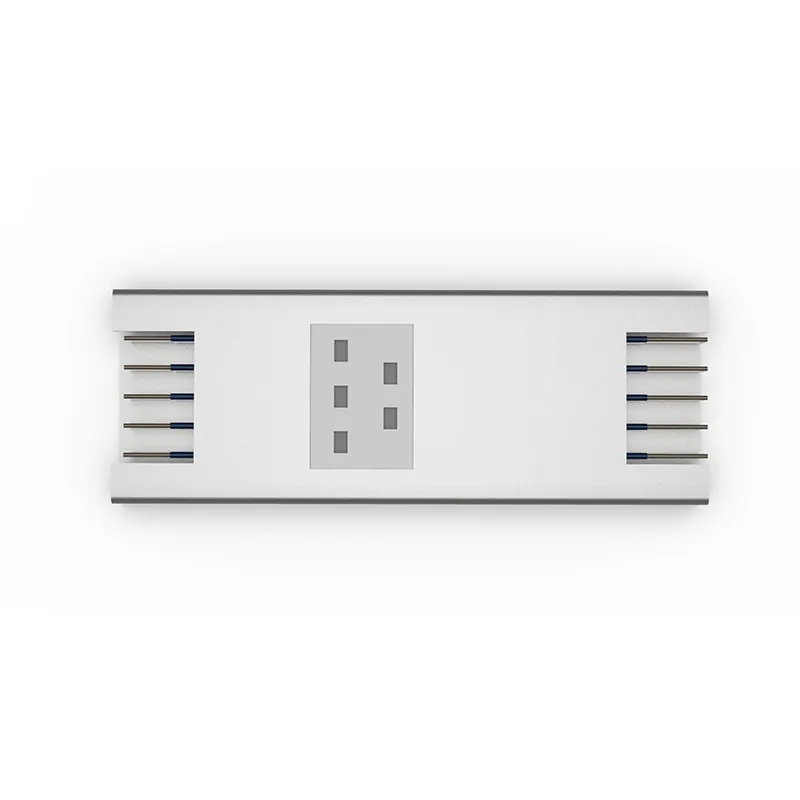

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Связанный поиск

Связанный поиск- Шинопровод магистральный CaoGong

- Шинопровод магистральный для систем электропитания

- Шинопровод магистральный для заводов

- Низковольтный шинопровод магистральный

- Шинопровод магистральный компактный

- Шинопровод магистральный для умных фабрик

- Контрактное производство шинопроводов магистрального

- Шинопровод магистральный 3150а

- Распределительный шинопровод

- Шинопровод магистральный закрытого типа