Распределительный шинопровод

Когда слышишь 'распределительный шинопровод', первое, что приходит в голову — это просто алюминиевые или медные шины в оболочке. Но на практике разница между удачным и провальным проектом часто кроется в деталях, которые в каталогах не разглядишь. Вот, например, в 2018 году мы столкнулись с ситуацией, когда заказчик требовал уложиться в мизерные сроки монтажа, но при этом игнорировал рекомендации по температурным расширениям. Результат? Через полгода на объекте появились щели в стыках, которые пришлось экстренно перебирать. Именно такие случаи заставляют по-настоящему вникать в специфику распределительный шинопровод.

Конструктивные особенности, о которых не пишут в инструкциях

Если брать классическую схему распределительный шинопровод на 4000А, многие производители до сих пор используют алюминиевые сплавы 6-й серии. Но при длительных нагрузках выше 70% номинала начинается 'ползучесть' материала — болтовые соединения понемногу ослабевают. Мы эмпирически вывели, что лучше добавлять пружинные шайбы с маркировкой DIN 7980, хотя это и увеличивает стоимость узла на 3-5%. Зато на объектах с вибрацией, типа насосных станций, такие решения себя оправдывают.

Интересный момент с изоляцией: современные полиэстеровые покрытия выдерживают до 155°C, но при монтаже в цехах с агрессивной средой (скажем, химическое производство) лучше переплатить за кремний-органические составы. Помню, на заводе по производству удобрений в Дзержинске стандартная изоляция начала отслаиваться уже через 8 месяцев. Пришлось менять отрезки на термостойкие варианты — кстати, часть поставки тогда как раз брали у ООО Гуандун Сыкэ Общие Электрические Технологии, у них была хорошая разработка с двойным слоем изоляции.

Что касается креплений — здесь часто недооценивают динамические нагрузки. Стандартные кронштейны с шагом 1.5 метра подходят для статичных помещений, но если рядом проходит кран-балка или пресс, лучше сокращать шаг до 0.8-1 метра. Один раз видел, как при пуске мощного вентилятора распределительный шинопровод начал 'играть' с амплитудой около 2 см — хорошо, вовремя заметили.

Монтажные ловушки и как их обходить

Самая распространенная ошибка — неправильный расчет температурных зазоров. В учебниках пишут про линейное расширение, но на практике нужно учитывать еще и неравномерный нагрев от фазной нагрузки. Как-то раз на металлургическом комбинате пришлось экстренно вваривать компенсатор в участок длиной 40 метров — проектировщики не учли, что крайние секции будут холоднее центральных.

Соединительные узлы — отдельная тема. Многие монтажники до сих пор пытаются сэкономить на контактной пасте, хотя для шин сечением от 2500А это категорически недопустимо. Проверенный метод: наносим пасту марки Electrolube SCG, затягиваем с моментом 45 Н·м, затем через сутки (после усадки) подтягиваем еще на 10-15%. Такой подход почти полностью исключает появление окисных пленок.

Любопытный случай был на объекте ООО Гуандун Сыкэ Общие Электрические Технологии — они как раз специализируются на исследованиях в этой области. Их инженеры предлагали использовать индикаторные термоэтикетки в местах соединений. Казалось бы, мелочь, но именно эти наклейки помогли вовремя обнаружить переграв на подстанции бумажного комбината. Кстати, с 2015 года они накопили приличный банк данных по реальным эксплуатационным случаям.

Эксплуатационные наблюдения, которые не найти в паспортах

За 7 лет наблюдений за разными объектами вывел для себя правило: первый год эксплуатации распределительный шинопровод требует ежеквартальной проверки моментов затяжки. Потом достаточно ежегодного контроля. Особенно критично это для объектов с циклической нагрузкой — типа литейных цехов, где суточные перепады мощности достигают 60%.

Влажность — тихий убийца шинопроводов. Стандартная защита IP54 не всегда спасает в условиях постоянного конденсата. На пищевом производстве в Калининграде пришлось дополнительно устанавливать локальные подогреватели в коробах — проблема решилась, хотя изначально такой вариант не предусматривался проектом.

Интересно ведет себя пыль в комбинации с вибрацией. Мелкодисперсная металлическая пыль (например, от шлифовальных станков) способна создавать проводящие мостики между фазами. Разрабатывая систему для машиностроительного завода, мы добавили лабиринтные уплотнения в местах стыков — решение позаимствовали как раз у китайских коллег из Guangdong Sike.

Сравнительные особенности разных производителей

Если говорить о российском рынке, то тут часто встречается перестраховка по сечениям. Берут шины с запасом 30-40%, хотя для большинства применений хватило бы 15-20%. Европейские производители (вроде Igus или Eaton) более точно рассчитывают нагрузки, но их продукция чувствительна к качеству монтажа.

Китайские поставщики, включая ООО Гуандун Сыкэ Общие Электрические Технологии, за последние 5 лет сильно продвинулись в качестве. Их системы шинопроводов теперь часто соответствуют не только ГОСТ, но и IEC 61439-6. Правда, есть нюанс: некоторые партии требуют дополнительной проверки изоляции — видимо, сказываются особенности транспортировки.

Любопытно, что у каждого производителя своя философия соединений. Одни делают акцент на болтовых стыках с тангенциальным прижимом, другие — на компрессионных пластинах. На мой взгляд, для российских условий лучше подходит первый вариант: его проще обслуживать зимой, когда металл 'дубеет' на морозе.

Практические кейсы и неочевидные решения

На химическом заводе в Уфе столкнулись с интересной проблемой: стандартный распределительный шинопровод не подходил из-за постоянных протечек хлора. Пришлось совместно с технологами Guangdong Sike разрабатывать специальное покрытие на основе эпоксидных смол с добавлением тефлона. Получилось дороговато, но за 4 года — ни одного случая коррозии.

Еще запомнился объект в Сибири, где температурные перепады достигали 60°C за сутки. Традиционные решения с компенсаторами не работали — помогло только разделение трассы на изолированные участки по 15 метров с плавающими креплениями. Кстати, именно после этого случая мы начали активнее сотрудничать с ООО Гуандун Сыкэ Общие Электрические Технологии — у них как раз были наработки по гибридным системам крепления.

Последнее время все чаще требуются системы мониторинга в реальном времени. Датчики температуры, установленные в критичных узлах, уже не раз предотвращали аварии. Особенно эффективно это работает в сочетании с системами автоматического отключения — например, на насосных станциях, где персонал не всегда успевает среагировать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

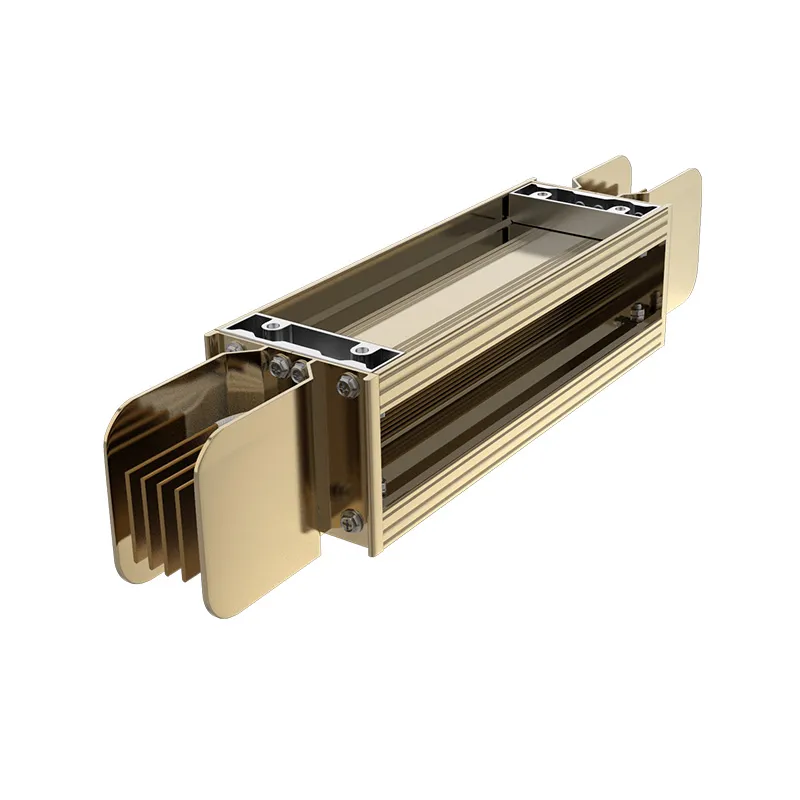

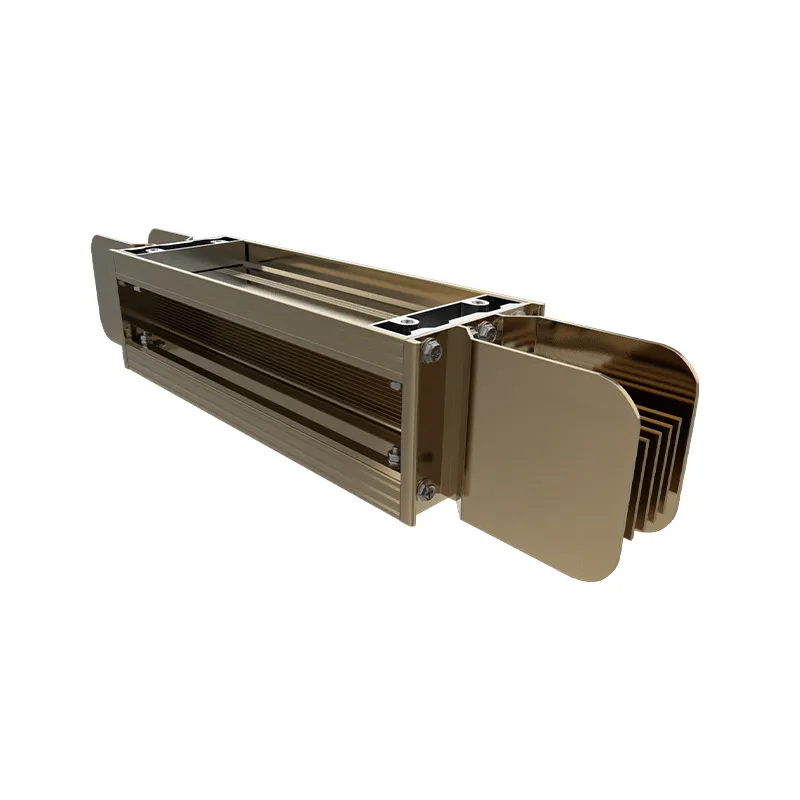

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

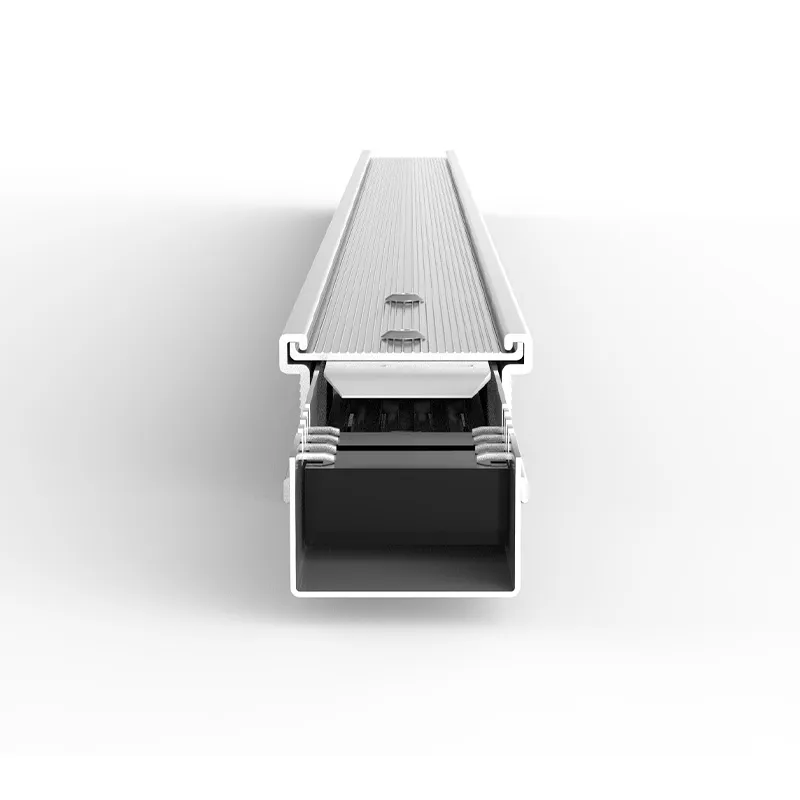

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Связанный поиск

Связанный поиск- Низковольтный шинопровод магистральный

- CESKO

- Интеллектуальный шинопровод магистральный

- Шинопровод распределительный

- Алюминиевый шинопровод магистральный

- Шинопровод магистральный для умных фабрик

- Шинопровод магистральный пожаробезопасный

- Шинопровод магистральный 3150а

- Цена на шинопровод магистральный

- Шинопровод магистральный CaoGong