распределительная коробка шинопровода

Если брать конкретно распределительная коробка шинопровода — многие монтажники до сих пор путают её с обычной соединительной муфтой. А зря: разница не только в конструкции, но и в нагрузочной способности контактов. У нас на объекте в прошлом месяце как раз заменили коробки после частых перегревов — оказалось, поставщик поставил модели без термостойких вставок, хотя по документам всё соответствовало.

Конструктивные особенности, которые влияют на монтаж

Самый частый косяк — когда пытаются сэкономить на креплениях корпуса. Видел, как на стройке в Сочи ставили коробки на алюминиевые шины без диэлектрических прокладок — через полгода началось коррозийное разрушение. Кстати, у распределительная коробка шинопровода должна иметь маркировку не только по IP, но и по стойкости к вибрации — это особенно критично для производственных цехов.

Запомнил один случай с объектом, где мы использовали продукцию ООО Гуандун Сыкэ Общие Электрические Технологии — их коробки имеют усиленные зажимы под медные шины. Но при монтаже выяснилось, что штатные болты не подходят для нашего сечения кабелей — пришлось оперативно заказывать переходники. Деталь мелкая, а сорвала график на два дня.

Сейчас многие производители переходят на композитные материалы корпуса, но лично я остаюсь сторонником литого алюминия — он лучше рассеивает тепло. Хотя и тяжелее, конечно. На сайте https://www.ceskodl.ru есть хорошие варианты с медными шинами, но нужно обязательно проверять сертификаты на соответствие ТР ТС 004/2011.

Типичные ошибки при подключении

Самое больное место — неправильная фазировка. Как-то раз на монтаже торгового центра электрики перепутали порядок подключения фаз в коробке — система УЗО срабатывала постоянно. Пришлось вызывать специалистов с тепловизором, чтобы локализовать проблему.

Ещё момент: никогда не стоит игнорировать требования к моменту затяжки контактов. В инструкциях к коробкам ООО Гуандун Сыкэ Общие Электрические Технологии чётко указаны значения для разных сечений, но половина монтажников продолжает работать ?на глаз?. Результат — подгоревшие клеммы через 3-4 месяца эксплуатации.

Отдельно стоит упомянуть про заземление — некоторые до сих пор пытаются использовать корпус распределительная коробка шинопровода в качестве PE-проводника. Это грубейшее нарушение ПУЭ 7.1.87, но практика показывает, что такие случаи всё ещё встречаются на периферийных объектах.

Проблемы совместимости с оборудованием

Столкнулись недавно с интересной ситуацией: коробки от одного производителя не стыковались с шинопроводом другого бренда — разница в миллиметр по посадочным размерам. Пришлось фрезеровать крепёжные отверстия прямо на объекте, хотя формально оба продукта соответствовали ГОСТ Р 51321.5.

Особенно критично это для модернизируемых производств — старые шинопроводы часто имеют нестандартную геометрию. В таких случаях лучше обращаться к специализированным компаниям типа ООО Гуандун Сыкэ Общие Электрические Технологии, которые могут изготовить коробки по индивидуальным чертежам.

Кстати, про температурное расширение — при проектировании длинных линий обязательно нужно учитывать коэффициент линейного расширения материала корпуса. Как-то видел, как летом в цеху с температурой +45°C коробки буквально ?выдавило? из шинопровода — не рассчитали тепловые зазоры.

Эксплуатационные наблюдения

За 10 лет работы выделил для себя закономерность: коробки с никелированными контактами служат дольше оцинкованных в агрессивных средах. Особенно это заметно на химических производствах — разница в ресурсе достигает 40-50%.

Интересный момент по поводу обслуживания: многие забывают, что распределительная коробка шинопровода требует периодической ревизии межфазных изоляторов. В нормальных условиях — раз в 2 года, но при высоких нагрузках лучше делать это ежегодно. На сайте https://www.ceskodl.ru есть хорошие методички по техобслуживанию, правда, только на английском и китайском.

Из последних наработок: начали использовать термопасту для улучшения теплоотвода в местах контакта шин — температура снизилась на 7-8°C. Не панацея, но для критичных участков работает хорошо.

Перспективы развития конструкций

Сейчас многие переходят на коробки с встроенными датчиками мониторинга — это удобно, но дорого. Для большинства российских предприятий пока остаются актуальными классические решения, как у ООО Гуандун Сыкэ Общие Электрические Технологии в базовой комплектации.

Заметил тенденцию к увеличению степени защиты — если раньше довольствовались IP54, то теперь всё чаще требуют IP66 даже для внутренних помещений. Связано это с ужесточением требований пожарной безопасности после последних изменений в ФЗ-123.

Лично мне импонирует направление модульных конструкций — когда можно собрать распределительная коробка шинопровода нужной конфигурации из стандартных блоков. Это сильно сокращает время монтажа и упрощает замену повреждённых секций.

В целом, если говорить о будущем — думаю, скоро появятся коробки с автоматической диагностикой состояния контактов. Уже видел прототипы с RFID-метками для отслеживания технического состояния, но пока это единичные экземпляры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

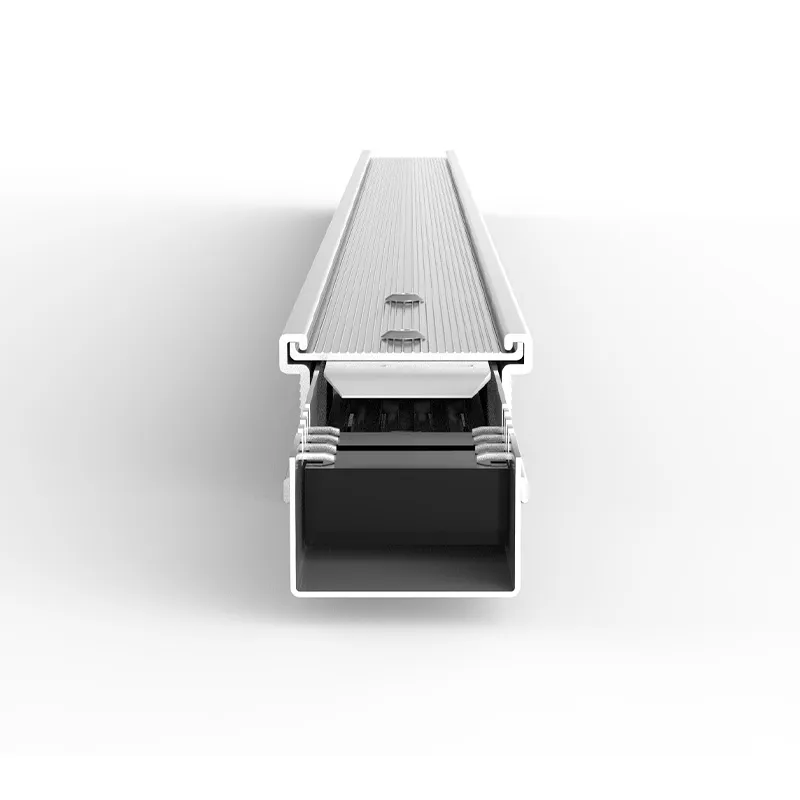

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

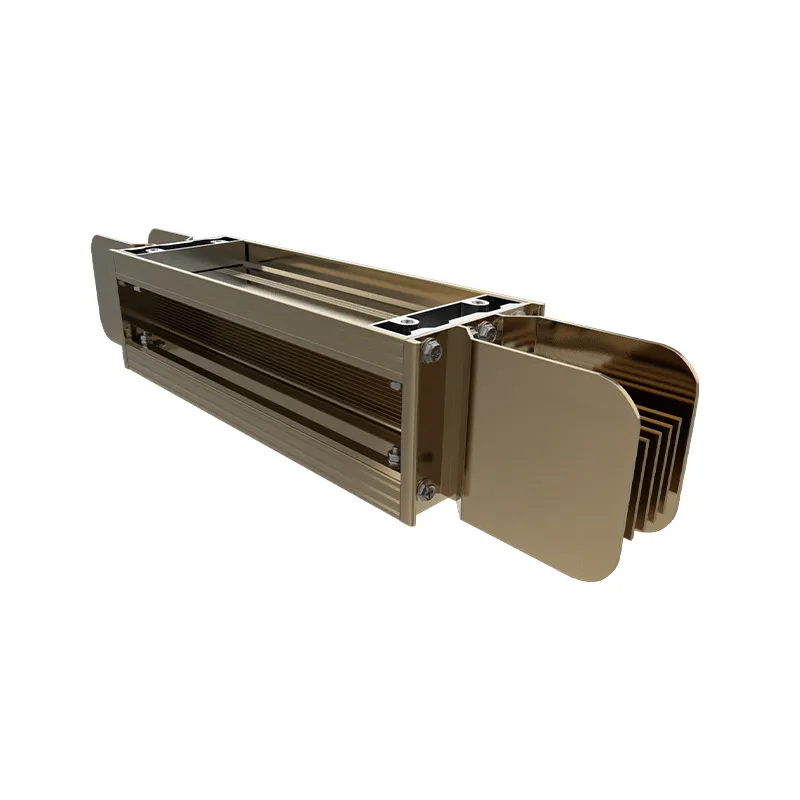

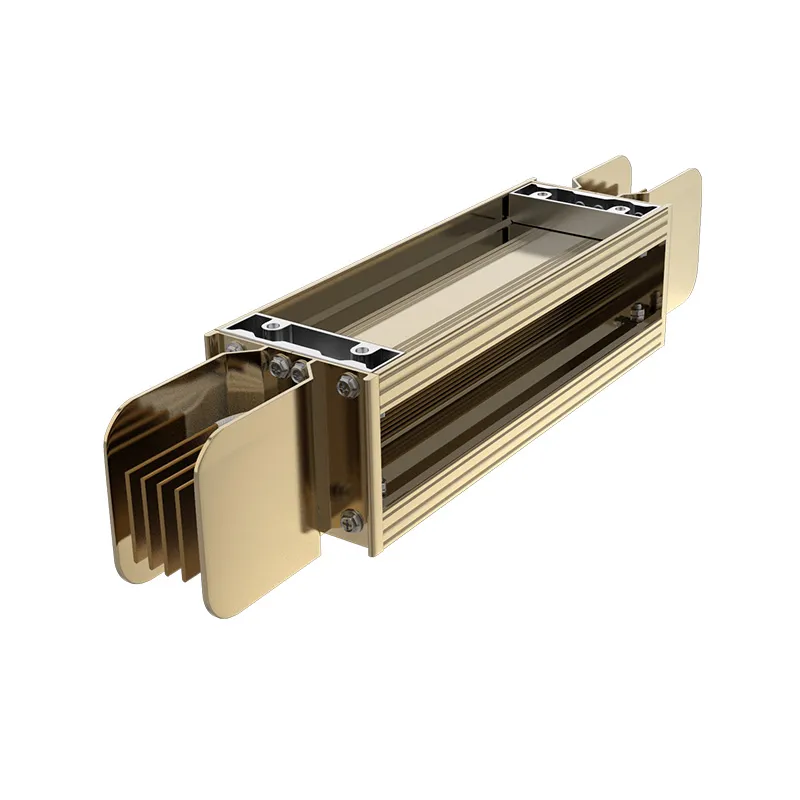

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а

Связанный поиск

Связанный поиск- Шинопровод магистральный с интеллектуальным мониторингом

- Шинопровод магистральный для заводов

- Алюминиевый шинопровод магистральный

- Шинопровод распределительный

- Новый энергоэффективный шинопровод магистральный

- Шинопровод магистральный 2500а

- Система шинопроводов магистральных

- Шинопровод магистральный для больниц

- Шинопровод магистральный ODM

- Шинопровод магистральный для умных фабрик