Новый энергоэффективный шинопровод магистральный

Когда слышишь про новый энергоэффективный шинопровод магистральный, первое, что приходит в голову — это просто ещё одна версия старых медных трасс с завышенным КПД. Но на практике разница оказалась принципиальной, особенно после того, как мы в 2019 году тестировали образцы от ООО 'Гуандун Сыкэ Общие Электрические Технологии'. Их подход к теплоотводу и сегментной изоляции заставил пересмотреть наши типовые решения для цехов.

Почему магистральный шинопровод — это не 'просто алюминий плюс изоляция'

Многие до сих пор считают, что достаточно увеличить сечение жилы — и готово. Но в шинопроводе магистральном ключевым становится не столько проводимость, сколько распределение нагрузки при пиковых скачках. У нас на металлургическом комбинате в Череповце старые шины на 1600А постоянно перегревались в зонах с частыми пусками двигателей. Замена на энергоэффективную модель от CESKODL позволила снизить температуру на 12-15°C даже при работе с инверторными системами.

Кстати, о CESKODL — их сайт https://www.ceskodl.ru стал для нас настольной книгой по модернизации. Не реклама, а констатация: там выложены реальные отчёты по испытаниям, включая данные по потерям напряжения при длине трассы свыше 100 метров. Для промобъектов это критично.

Что ещё важно — конструкция ответвлений. Раньше приходилось ставить дополнительные охлаждающие кожухи на места подключения, теперь же в их шинопроводе магистральном сразу заложены компенсаторы температурного расширения. Мелочь? Нет, экономия на обслуживании — около 30% за два года.

Ошибки монтажа, которые свели на нет расчётную эффективность

В 2021 году мы попробовали установить такой шинопровод на химическом производстве под Казанью. Проектировщики заложили идеальные параметры, но не учли вибрацию от компрессоров. Через полгода появился гул в зоне креплений — пришлось переделывать систему подвесов. Вывод: даже самый прогрессивный энергоэффективный шинопровод не терпит шаблонного монтажа.

Кстати, у Guangdong Sike General Electric Technology в документации есть раздел про динамические нагрузки, но мы его изначально проигнорировали. Зря — там как раз описаны случаи с виброизоляцией для насосных групп.

Ещё нюанс — соединение секций. Использовали штатные коннекторы, но при затяжке перестарались с моментом силы. Результат — микротрещины в изоляции. Пришлось вызывать их техспециалистов, которые показали, как контролировать затяжку по звуковому сигналу динамометрического ключа. Теперь этот приём внесли в стандарт монтажа для всех объектов.

Где цифры не совпали с реальностью: замеры vs паспортные данные

Потери энергии в шинопроводе магистральном — всегда больная тема. Производители заявляют 0.5-0.7% на 100 метров, но наши замеры на лесоперерабатывающем комбинате показали 0.9%. Разбирались неделю — оказалось, влияние оказала высокая влажность в цеху. Стандартные тесты проводят в сухих помещениях, а у нас конденсат скапливался в межсекционных зазорах.

Компания ООО 'Гуандун Сыкэ' тогда оперативно прислала уплотнители с повышенным классом IP — проблема ушла. Но осадочек остался: теперь всегда требуем от поставщиков данные по работе в агрессивных средах, а не только в 'лабораторных условиях'.

Интересно, что их же шинопровод на кирпичном заводе в Ростове показал даже лучшие цифры, чем в паспорте — 0.4%. Там сухой цех с стабильной температурой. Вывод: эффективность сильно привязана к локации, и универсальных решений нет.

Что мы ждём от следующих поколений шинопроводов

Сейчас тестируем их новую разработку — шинопровод магистральный с датчиками температуры в реальном времени. Пока сыровато: данные передаются с задержкой, но сама идея — мониторить перегрев точечно — уже меняет подход к диагностике.

Коллеги с Урала пробуют совмещать их системы с рекуперацией — пока эксперимент, но если получится, это сократит энергопотери ещё на 5-7%. Кстати, на сайте ceskodl.ru уже появился раздел про интеграцию с системами умного цеха — видно, что компания не стоит на месте.

Лично мне не хватает в современных шинопроводах магистральных гибкости конфигурации. Часто приходится докупать переходные элементы у третьих производителей — теряется гарантия. Хотелось бы, чтобы производители, включая Guangdong Sike, расширили линейку совместимых компонентов.

Итоги: стоит ли менять старую систему на энергоэффективную

Если у вас производство с постоянной нагрузкой — возможно, нет. Но для объектов с цикличной работой (литейные, прессовые цеха) замена даёт ощутимый эффект. Мы считаем окупаемость за 2-3 года, если считать не только экономию электричества, но и сокращение ремонтов.

Важный момент — не вестись на дешёвые аналоги. После неудачного опыта с 'бюджетным' шинопроводом от другого поставщика вернулись к продукции ООО 'Гуандун Сыкэ Общие Электрические Технологии'. Да, дороже на 15-20%, но зато нет внезапных отказов посреди рабочей смены.

И да, их госстатус высокотехнологичного предприятия — не просто бумажка. Видно, что вкладываются в НИОКР: за последние три года у них вышло три модификации именно по части энергоэффективности. Для отрасли, где обновления происходят раз в десятилетие, это серьёзный темп.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

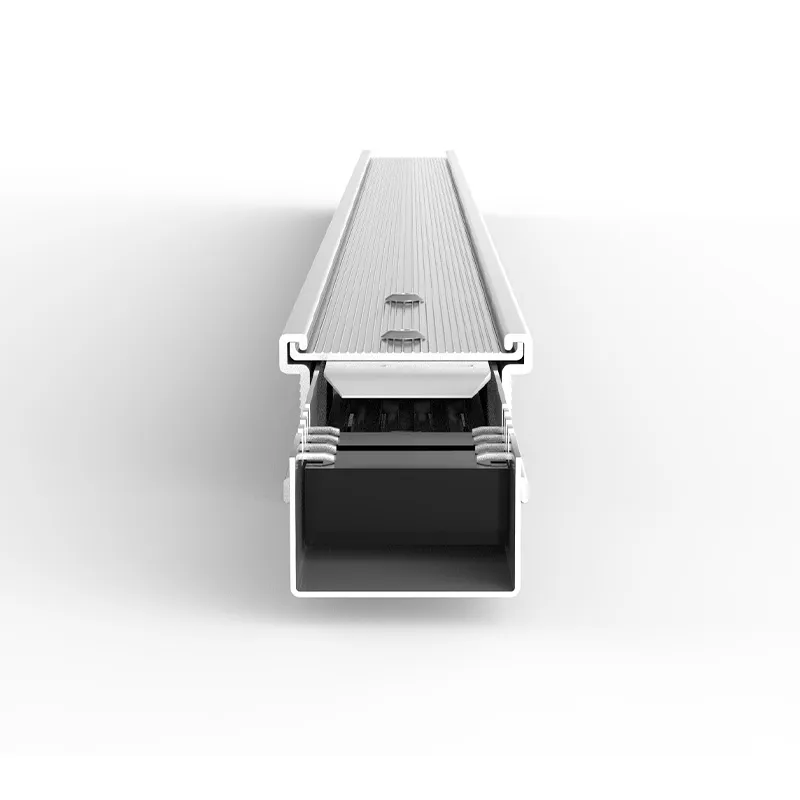

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

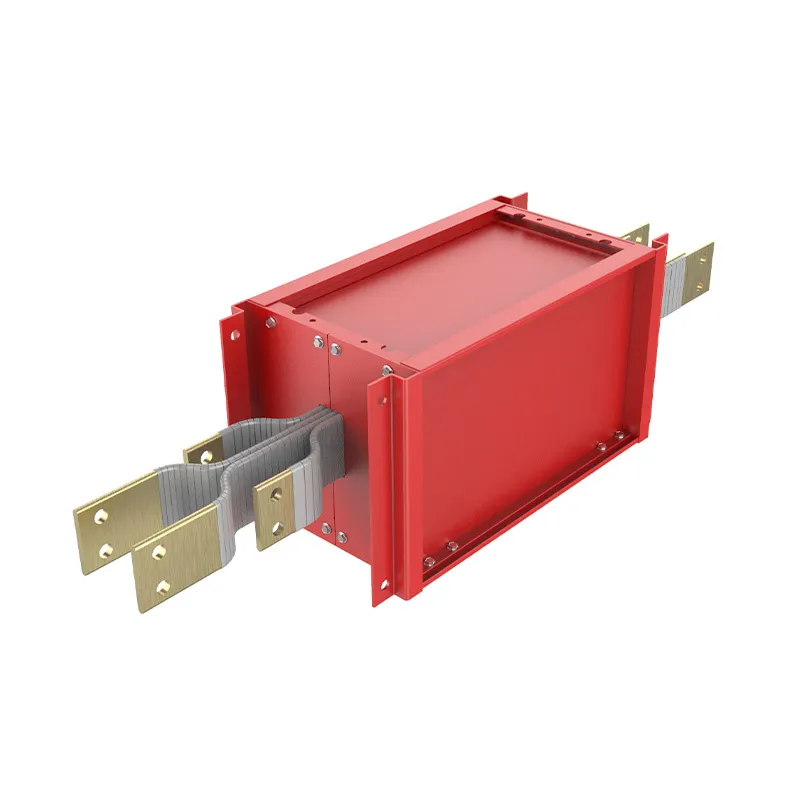

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а

Шинопровод магистральный из наномодифицированного алюминия 800а-1250а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а

Связанный поиск

Связанный поиск- Шинопровод магистральный для заводов новой энергии

- Китайский шинопровод магистральный

- Контрактное производство шинопроводов магистрального

- Шинопровод магистральный SK-LINE

- Шинопровод магистральный 500а

- шинопроводы магистральные распределительные

- Шинопровод магистральный 2500а

- Шинопровод магистральный 6300а

- Интеллектуальный токоподвод

- Шинопровод ЦОД