Низковольтный шинопровод магистральный

Когда слышишь 'низковольтный шинопровод магистральный', первое, что приходит в голову — это та самая серая алюминиевая коробка под потолком цеха. Но на деле тут столько нюансов, что даже проектировщики со стажем иногда путаются в расчетах токовой нагрузки. Помню, на одном из объектов в Новосибирске пришлось переделывать всю систему из-за неучтенного гармонического искажения — стандартные шины просто перегревались. И это при том, что по паспорту все сходилось. Вот о таких подводных камнях и хочу размышлять.

Что скрывается за терминологией

Магистральный — это не просто длинный кусок шинопровода. Речь о системе, которая тянется через все производственное пространство, как артерия. Критически важно понимать разницу между магистральными и распределительными шинами — последние часто имеют меньшую пропускную способность, но проектировщики иногда экономят, ставя их на роли магистралей. Результат? Постоянные срабатывания защит в пиковые часы нагрузки.

Особенность низковольтных систем — работа до 1000 В, но главный фокус в том, как они держат перекос фаз. В цехах со сварочными аппаратами это становится проблемой номер один. Шинопровод должен не просто проводить ток, а компенсировать неравномерность нагрузки. Здесь часто ошибаются, выбирая модели без достаточного запаса по реактивной мощности.

Кстати, о выборе. Сейчас многие гонятся за импортными брендами, но у российских производителей вроде ООО Гуандун Сыкэ Общие Электрические Технологии есть интересные разработки. На их сайте https://www.ceskodl.ru видел шинопроводы с медными шинами специальной формы — уменьшают потери на 5-7% по сравнению со стандартными алюминиевыми. Проверял на металлообрабатывающем заводе в Подольске — действительно, падение напряжения меньше расчетного.

Монтаж: где кроются главные ошибки

Самая частая проблема — несоосность секций при сборке. Кажется мелочью, но перекос даже в 2 мм приводит к локальному перегреву контактных групп. Однажды видел, как на хлебозаводе из-за этого выгорел участок на стыке — пришлось останавливать линию на сутки. Теперь всегда требую проверять лазерным нивелиром каждый метр.

Крепления — отдельная история. В проектах часто указывают стандартные кронштейны, но при вибрациях (например, рядом с прессами) они разбалтываются. Приходится дополнять демпфирующими прокладками, хотя это и не прописано в нормативах. Кстати, в шинопроводах от ООО Гуандун Сыкэ Общие Электрические Технологии заметил усиленные крепления — видимо, учли опыт промышленной эксплуатации.

Еще момент — температурные компенсаторы. В цехах без климат-контроля перепады достигают 40°C, и без компенсаторов шины начинают 'играть'. Как-то зимой в Челябинске видел, как деформировало конструкцию — хорошо, вовремя заметили. Теперь всегда закладываю компенсаторы через каждые 30 метров, даже если проектом не предусмотрено.

Токовые нагрузки и реальная эксплуатация

Паспортные характеристики — это идеальные условия. На практике же шинопровод работает в окружении других кабелей, рядом с горячим оборудованием. Понимание реального теплового режима приходит только с опытом. Например, при номинале 1000А в летний период безопасно нагружать не более 850А — проверено десятками тепловизорных обследований.

Интересный случай был на заводе пластмасс — там из-за частых пусков экструдеров возникали переходные процессы. Стандартный низковольтный шинопровод магистральный не был рассчитан на такие броски, пришлось ставить систему мониторинга с датчиками тока. Выяснилось, что пиковые нагрузки превышали номинал в 1.8 раза. Спасло то, что производитель (кажется, это были как раз разработки ООО Гуандун Сыкэ Общие Электрические Технологии) заложил запас по динамической стойкости.

Сейчас многие требуют установку систем мониторинга температуры — это правильно, но датчики нужно ставить не только на шинах, но и в критических точках соединений. Причем беспроводные решения не всегда надежны рядом с мощным оборудованием — проверено на собственном горьком опыте.

Специфика российских производств

У нас часто приходится адаптировать импортные решения под местные условия. Например, европейские шинопроводы рассчитаны на стабильное напряжение, а у нас скачки до 15% — обычное дело. Причем не только в сельской местности, но и в промзонах. Поэтому всегда смотрю на пробивное напряжение изоляции — беру с запасом минимум 25%.

Пыль — отдельный враг шинопровод магистральный. На цементных заводах или деревообрабатывающих производствах обычная IP-54 не спасает. Приходится либо устанавливать дополнительные кожухи (что ухудшает теплоотвод), либо искать специализированные исполнения. Видел у китайско-российского предприятия ООО Гуандун Сыкэ Общие Электрические Технологии варианты с IP-68 для особо грязных производств — пробовали на комбинате по переработке угля, год работают без нареканий.

Еще наш специфический момент — ремонты 'на живую'. Знаю, что это нарушение, но практика показывает: остановить линию иногда дороже, чем рискнуть. Поэтому всегда учитываю возможность быстрого отключения секций — ставлю дополнительные разъединители через каждые 15-20 метров. Проектировщики ругаются, но эксплуатационники потом thanks говорят.

Перспективы и неочевидные тренды

Сейчас многие увлеклись 'умными' шинопроводами с датчиками по всей длине. Но на практике диагностика нужна только в критических узлах — стыках, ответвлениях. Остальное — маркетинг, который лишь удорожает систему. Гораздо важнее качество исполнения контактных групп — вот где действительно нужны инновации.

Заметил, что производители стали больше внимания уделять удобству монтажа. Например, в системах от ООО Гуандун Сыкэ Общие Электрические Технологии появились самоблокирующиеся соединения — не нужен динамометрический ключ. Мелочь, а ускоряет монтаж на 20%. Такие решения важнее, чем красивые дашборды в системе мониторинга.

Из реально полезного — начинают появляться гибридные решения: медно-алюминиевые шины. Медь на критичных участках, алюминий — где нагрузки меньше. Это снижает стоимость без потери надежности. Думаю, за такими системами будущее, особенно для длинных магистральный трасс.

В итоге понимаю: идеального шинопровода нет, есть правильно подобранный под конкретные условия. И главный критерий — не цена, а понимание того, как он поведет себя через пять лет непрерывной работы. Поэтому всегда советую смотреть не на паспортные данные, а на реальные объекты, где система уже отработала пару лет. Вот где видна истинная надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

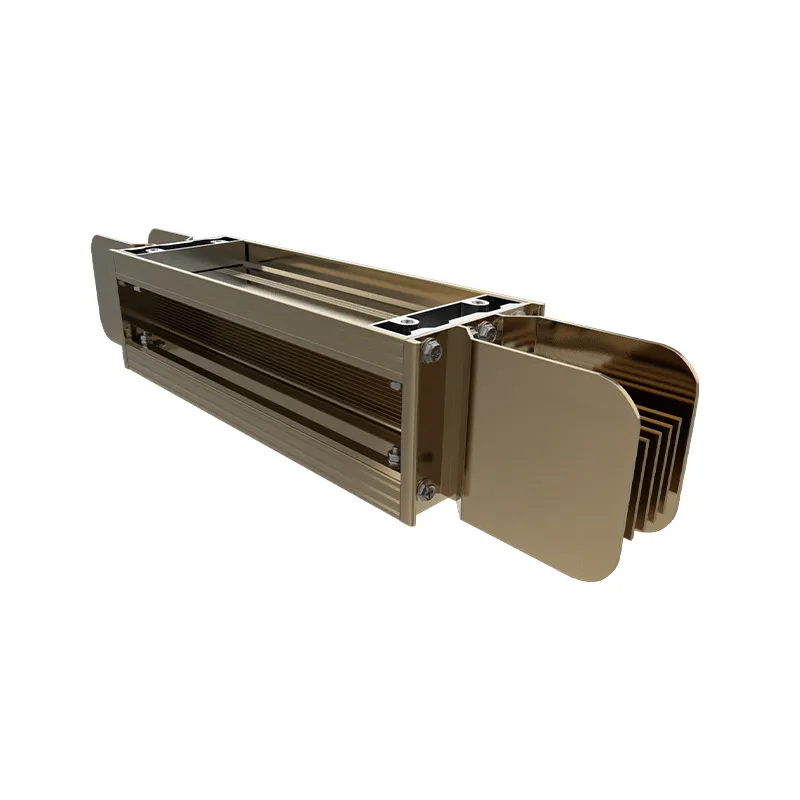

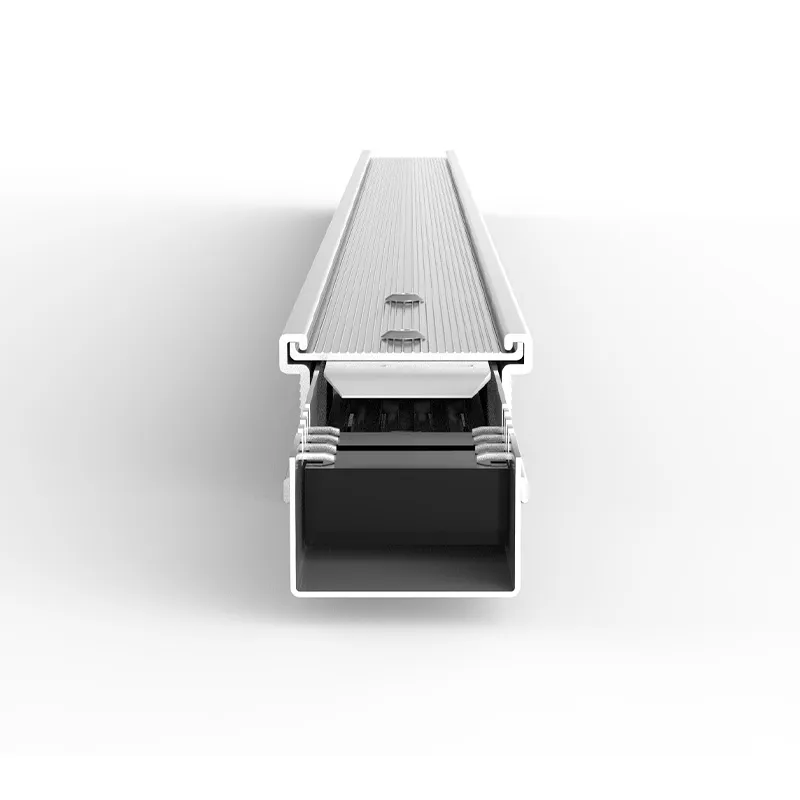

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Связанный поиск

Связанный поиск- Экспорт шинопроводов магистральных

- Завод-изготовитель шинопроводов магистральных

- Производитель интеллектуального токоподвода

- распределительная коробка шинопровода

- коробки ответвительные к распределительному шинопроводу

- нешняя торговля шинопроводами магистральными

- Шинопровод магистральный ODM

- Шинопровод магистральный пожаробезопасный

- Низковольтный шинопровод магистральный

- Шинопровод магистральный для полупроводниковых заводов