монтаж силовых шинопроводов

Когда слышишь 'монтаж силовых шинопроводов', многие представляют просто сборку готовых секций. На деле же — это всегда компромисс между проектом и реальностью объекта. Вот на что редко обращают внимание: даже качественный шинопровод можно испортить неправильной стыковкой секций.

Подготовка — это не только разметка

Перед началом работ мы всегда запрашиваем акты обследования несущих конструкций. Однажды в цеху с устаревшими фермами пришлось оперативно менять схему крепления — проектная документация не учитывала коррозию металла. Хорошо, что у нас был запас анкерных болтов с увеличенной несущей способностью.

Тут важно не экономить на мелочах. Например, для шинопроводов на больших пролетах мы используем динамические компенсаторы — они снимают напряжения от температурных деформаций. Без них через сезон могут появиться щели в стыках.

Кстати, о температурных зазорах. Их расчет часто ведут по таблицам, но я предпочитаю учитывать реальные условия эксплуатации. Для литейных цехов зазор делаем больше стандартного — проверено, что иначе при нагреве возникает продольное давление на опоры.

Стыковка секций — где кроются главные ошибки

Самая частая проблема — недожатые контактные группы. Видел случаи, когда монтажники ограничивались характерным щелчком замка, но не проверяли момент затяжки. Результат — локальный перегрев в месте соединения.

Работая с продукцией ООО Гуандун Сыкэ Общие Электрические Технологии, отметил их систему двойного контроля стыков — там кроме основного замка есть контрольная метка полного сопряжения. Простое, но эффективное решение.

При монтаже ответвлений многие забывают про балансировку фазных нагрузок. Особенно критично для систем с динамическими нагрузками типа сварочных цехов. Здесь лучше сразу закладывать 15-20% запас по мощности.

Крепление и поддержка — не просто 'висеть'

Расчет расстояний между опорами — это не догма. Для вертикальных участков мы всегда уменьшаем шаг на 20-25% относительно горизонтальных. Особенно если речь о высоте более 6 метров.

Виброизоляция — отдельная тема. Рядом с прессовым оборудованием стандартные резиновые демпферы служат не больше года. Перешли на полиуретановые вставки — дороже, но нет проблем с постоянным подтягиванием крепежа.

На сайте https://www.ceskodl.ru есть хорошие технические рекомендации по монтажу в сейсмических районах. Мы адаптировали их подход с гибкими связями для нашего химического производства — получилось устойчиво к вибрациям от работы реакторов.

Заземление — то, что часто делают 'для галочки'

Многие считают, что корпус шинопровода сам по себе обеспечивает заземление. Но при длинных трассах сопротивление может превышать нормы. Мы всегда делаем дополнительные точки заземления через каждые 30-40 метров.

Особое внимание — местам перехода между зданиями. Там обязательно ставим уравнители потенциалов, даже если проектом не предусмотрено. Помните случай на текстильной фабрике? Именно из-за разности потенциалов между корпусами пробило изоляцию на стыке.

Контрольные замеры сопротивления изоляции лучше проводить в два этапа: до подключения нагрузки и после первого месяца эксплуатации. Часто бывает, что после 'утряски' контакты немного ослабевают.

Пусконаладка — не формальность

Термографический контроль — обязательный этап, но его timing часто выбирают неправильно. Лучше делать не сразу после включения, а после 2-3 рабочих циклов оборудования. Так выявляются проблемы с контактами под нагрузкой.

Для систем с автоматическими выключателями рекомендуют проверку срабатывания по проекту. Но мы дополнительно тестируем на 80% от уставки — иногда обнаруживаем залипание механизмов от транспортировки.

В протоколах пусконаладки стоит фиксировать не только электрические параметры, но и механическое состояние. Например, величину прогиба в самых нагруженных пролетах. Это потом помогает прогнозировать обслуживание.

Из практики Guangdong Sike

Компания ООО Гуандун Сыкэ Общие Электрические Технологии, основанная в 2015 году, предлагает интересные решения для сложных объектов. Их система крепления с плавающими кронштейнами хорошо показала себя на объектах с вибрацией.

Особенно отмечу их подход к маркировке — каждая секция имеет не только техническое обозначение, но и QR-код с полными данными по монтажу. Мелочь, но экономит время при сборке.

Для объектов с агрессивной средой они предлагают дополнительное покрытие стыков специальным герметиком. Мы пробовали в гальваническом цехе — через два года осмотр показал полное отсутствие коррозии в соединениях.

Типичные ошибки и как их избежать

Недоучет температурных расширений — классика. Особенно для переходов между помещениями с разным климатом. Решение: оставлять демпферные зоны с гибкими вставками.

Экономия на поддержках для ответвлений. Каждый отвод создает дополнительную точку напряжения — без должного крепления со временем появляется люфт.

Игнорирование требований к моменту затяжки болтовых соединений. Используем динамометрические ключи с обязательной маркировкой уже затянутых соединений.

Главный урок за годы работы: хороший монтаж силового шинопровода — это когда через год не приходится экстренно подтягивать контакты или менять перегретые секции. Лучшая оценка — отсутствие вызовов на гарантийное обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

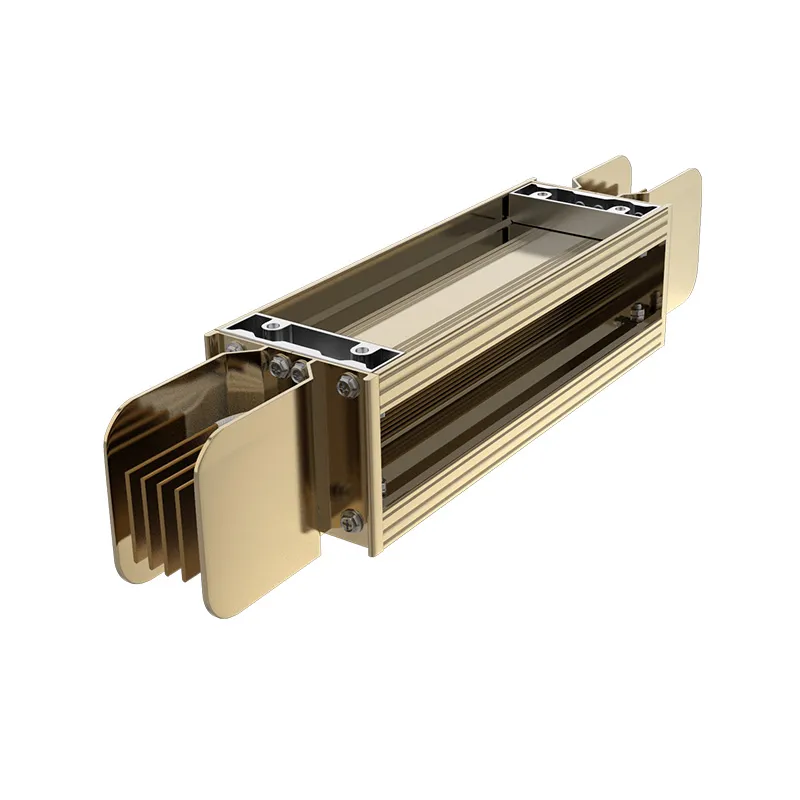

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

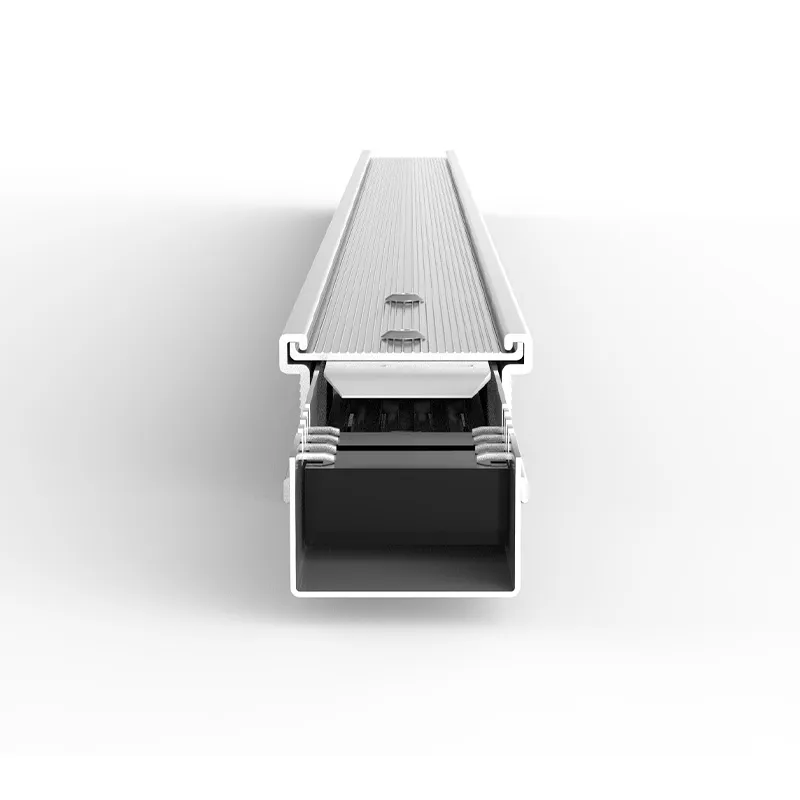

Осветительный магистральный шинопровод 50а

Осветительный магистральный шинопровод 50а -

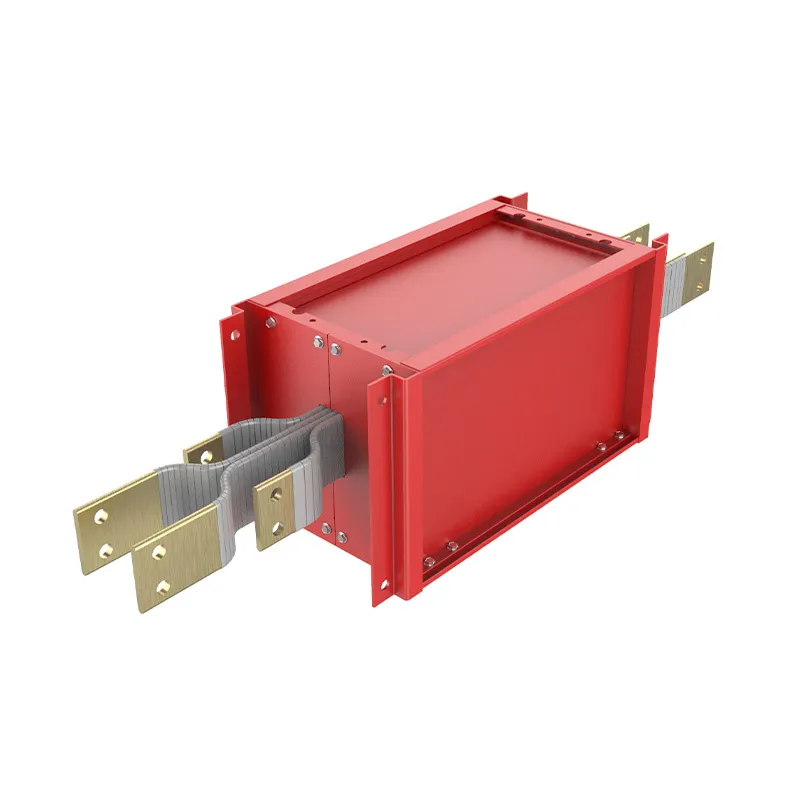

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Заливный магистральный шинопровод 800а-1250а

Заливный магистральный шинопровод 800а-1250а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а

Связанный поиск

Связанный поиск- Шинопровод магистральный компактный на 1000А

- шинопроводы для цод

- Шинопровод магистральный 630а

- Завод-изготовитель шинопроводов магистральных

- Шинопровод магистральный для умных фабрик

- Шинопровод магистральный из алюминиевого сплава

- шинопровод трехфазный силовой

- шинопроводы магистральные распределительные

- Шинопровод распределительный

- шинопровод магистральный алюминиевый