монтаж магистральных шинопроводов

Когда слышишь 'монтаж магистральных шинопроводов', многие представляют ровные ряды алюминиевых коробов под потолком — картинку из каталогов. На деле же это всегда компромисс между проектом и реальностью цеха, где вчерашняя разметка упёрлась в вентиляционную шахту, а обещанные крепления не подходят к фермам 1980-х годов.

Почему магистральные шинопроводы — это не 'просто разложить рельсы'

В теории всё гладко: расчёт нагрузок, трассировка, стандартные секции. Но попробуйте проложить 120 метров шинопровода через цех с действующим крановым оборудованием. Здесь уже не до идеальных линий — главное, чтобы не было провисаний и напряжений в точках крепления. Помню, на одном из объектов пришлось переделывать узлы подвеса три раза: проектные расчёты не учли вибрацию от штамповочного пресса.

Частая ошибка — экономия на межсекционных соединениях. Кажется, подтянул покрепче болты — и порядок. Но через полгода в местах стыков появляется характерный треск, шина начинает 'потеть' окислами. Особенно критично для участков с высокой циклической нагрузкой.

Кстати, о нагрузках. Многие до сих пор путают номинальный и пиковый ток для магистральных шинопроводов. Если в техзадании заложен запас всего 15-20%, это почти гарантированный перегрев в будущем. Мы обычно настаиваем на 30-35%, особенно для литейных или прокатных цехов.

Подбор комплектующих: где можно сэкономить, а где — категорически нет

Работая с шинопроводами от ООО Гуандун Сыкэ Общие Электрические Технологии, обратил внимание на их подход к стандартизации узлов. У них, например, все ответвительные коробки унифицированы для серий от 800А до 4000А. Это реально упрощает монтаж — не нужно под каждую точку подключения искать переходники.

Но даже с хорошей базовой комплектацией часто приходится докупать дополнительное крепление. Типичная ситуация: проект предусматривает подвес к железобетонным перекрытиям, а на объекте — металлоконструкции с переменным шагом. Здесь выручают траверсы с регулируемым захватом, хотя их редко включают в стандартные поставки.

Самая неочевидная проблема — температурные компенсаторы. В длинных пролётах (свыше 80 метров) без них не обойтись, но многие монтажники пытаются обойтись 'запасом' в несколько сантиметров. Результат — деформации шин после первого же летнего сезона.

Особенности монтажа в сложных условиях

На химическом производстве под Уфой столкнулись с агрессивной средой в цехе электролиза. Стандартное полимерное покрытие шинопровода начало отслаиваться уже через месяц. Пришлось экранировать трассу дополнительными кожухами — решение не из дешёвых, но альтернативой был бы полный демонтаж.

Высотный монтаж — отдельная история. Когда работаешь на 12-метровой высоте, каждая лишняя операция с болтами превращается в проблему. Для таких случаев у ООО Гуандун Сыкэ Общие Электрические Технологии есть секции с быстросъёмными замками — вращаешь на четверть оборота, и секция встаёт на место. Жаль, что такие системы дороже обычных фланцевых.

Зимний монтаж в неотапливаемых помещениях — это отдельный вызов. Алюминиевые шины при -20°C становятся хрупкими, резиновые уплотнители дубеют. Приходится прогревать секции перед установкой, но без фанатизма — перепад более 40°C гарантирует внутренние напряжения.

Ошибки подключения, которые дорого обходятся

Самая распространённая ошибка — неправильная фазировка при наращивании магистрали. Кажется, что перепутать фазы невозможно, но на длинных участках с множеством ответвлений это случается регулярно. Особенно когда монтаж ведётся с разных концов.

Забывают про выравнивание потенциалов в местах перехода между зданиями. Если магистральный шинопровод проходит через пристройку с отдельным фундаментом — обязательно нужна перемычка заземления. Без этого в сети появляются паразитные токи, которые выбивают чувствительную автоматику.

Неправильный момент затяжки болтовых соединений — классика. Одни тянут 'от души', срывая резьбу, другие боятся перетянуть — получают переходное сопротивление. Динамометрический ключ должен быть таким же обязательным инструментом, как и индикатор напряжения.

С чем сталкиваешься после сдачи объекта

Даже идеально смонтированный магистральный шинопровод требует наблюдения. Первые 2-3 месяца нужно регулярно проверять температурный режим в точках подключения — именно в этот период проявляются все огрехи монтажа.

Заказчики часто экономят на термографическом обследовании, хотя один такой осмотр может предотвратить серьёзный простой. На одном из металлургических комбинатов тепловизор показал локальный нагрев до 95°C в apparently нормальном стыке — оказалось, заводской дефект изолятора.

Интересный момент: шинопроводы от ООО Гуандун Сыкэ Общие Электрические Технологии показывают себя хорошо в плане стабильности параметров со временем. Но это при условии правильного обслуживания — чистки от пыли, проверки заземления. К сожалению, многие эксплуатирующие организации об этом забывают.

Что изменилось за последние годы в подходах к монтажу

Раньше главным был принцип 'смонтировать по проекту любой ценой'. Сейчас больше внимания уделяется ремонтопригодности. Например, оставляют технологические люки в труднодоступных местах, хотя это удорожает конструкцию.

Появились интересные решения по мониторингу состояния шинопроводов в реальном времени. У того же ООО Гуандун Сыкэ Общие Электрические Технологии в новых сериях есть возможность установки датчиков температуры прямо в шинах. Пока это редко заказывают, но тенденция заметна.

Изменения в нормативной базе тоже вносят коррективы. Например, ужесточились требования к огнестойкости кабельных трасс. Приходится учитывать это при выборе материалов оболочки — особенно для объектов с повышенными требованиями пожарной безопасности.

Перспективы развития шинопроводных систем

Судя по последним проектам, будущее — за модульными решениями. Когда не нужно каждый раз 'изобретать' крепления и переходники, а можно собрать систему как конструктор. В этом плане подход ООО Гуандун Сыкэ Общие Электрические Технологии с унификацией узлов выглядит перспективно.

Наблюдается рост спроса на шинопроводы с интеллектуальными системами диагностики. Пока это дорогое удовольствие, но для критически важных производств уже становится стандартом.

Лично я считаю, что следующий прорыв будет связан с материалами. Алюминий-композитные конструкции, возможно, смогут конкурировать с медными шинами при меньшем весе и стоимости. Пока такие решения только тестируются, но первые результаты обнадёживают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

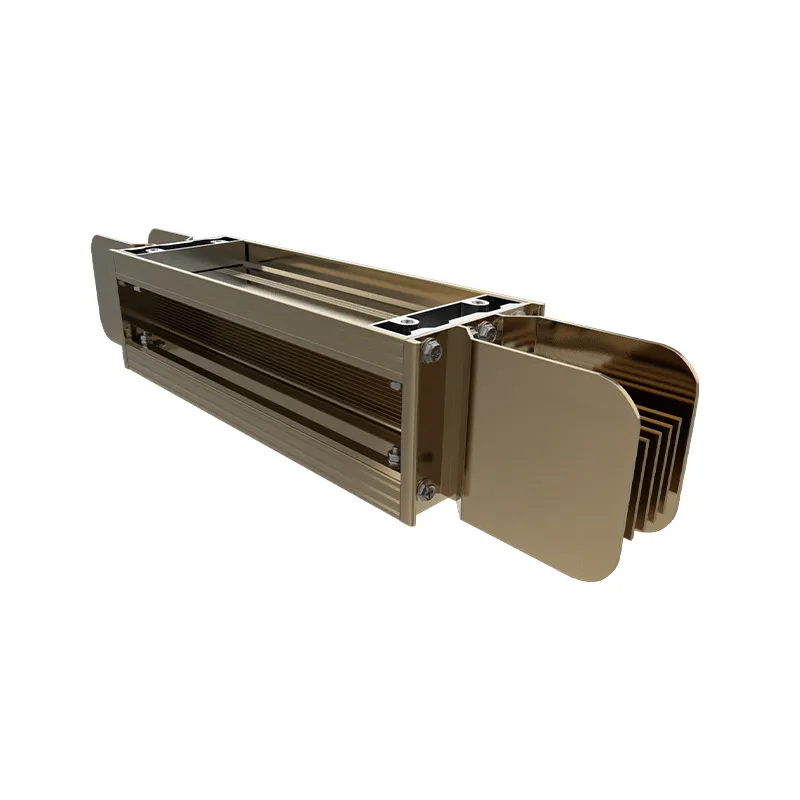

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

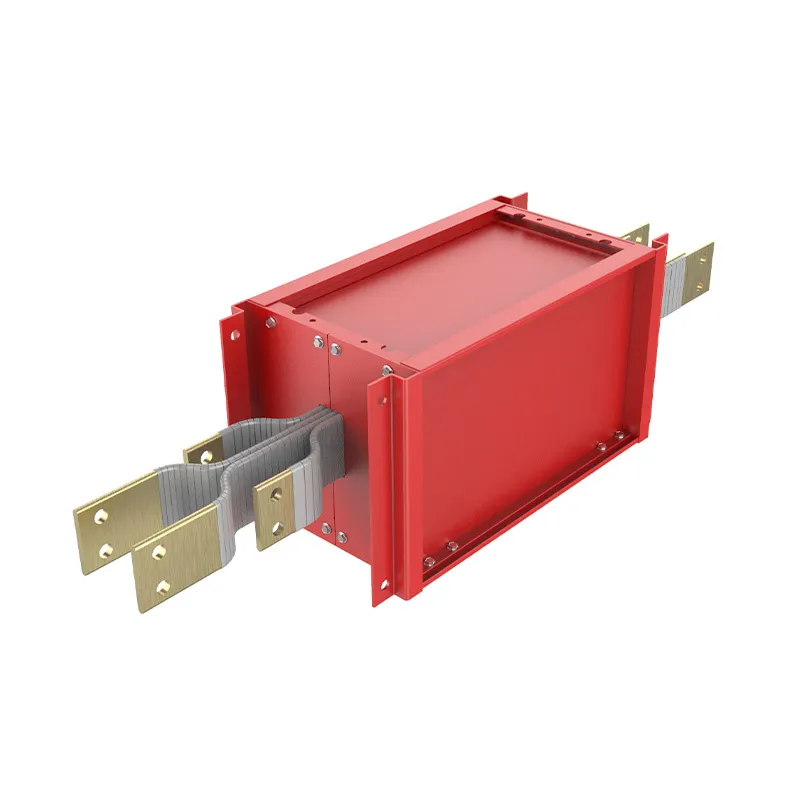

Огнестойкий магистральный шинопровод 800а-1250а

Огнестойкий магистральный шинопровод 800а-1250а -

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Миниатюрный магистральный шинопровод 400а

Миниатюрный магистральный шинопровод 400а -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Огнестойкий магистральный шинопровод 400а-630а

Огнестойкий магистральный шинопровод 400а-630а

Связанный поиск

Связанный поиск- шинопроводы для цод

- Шинопровод магистральный 500а

- Экспорт шинопроводов магистральных

- Шинопровод магистральный компактный на 1000А

- Распределительный шинопровод

- Шинопровод магистральный с интеллектуальным мониторингом

- Шинопровод распределительный

- Шинопровод магистральный пожаробезопасный

- Шинопровод ip68

- шинопроводы магистральные распределительные