Контрактное производство шинопроводов магистрального

Когда слышишь про контрактное производство магистральных шинопроводов, многие сразу представляют просто сборку чужого проекта. Но на деле это целая философия — от выбора толщины алюминиевого сплава до тестов на виброустойчивость в реальных условиях. Вспоминаю, как в 2018 году мы с ООО Гуандун Сыкэ Общие Электрические Технологии столкнулись с заказом от нефтехимического комбината: казалось бы, стандартный шинопровод на 4000А, но при детальном анализе выяснилось, что существующие типовые решения не учитывали агрессивную среду цеха. Пришлось пересматривать не только материал изоляции, но и конструкцию компенсаторов — и это типичная история, которую не найдёшь в учебниках.

Почему контрактное производство — это не про 'собрал и забыл'

Магистральные шинопроводы часто воспринимают как металлические короба с шинами, но ключевая сложность — предугадать поведение системы при температурных расширениях. Мы в своё время на проекте для логистического хаба допустили ошибку: использовали стандартные крепления через каждые 3 метра, а при сезонных перепадах в неотапливаемом помещении появились деформации. Пришлось экстренно добавлять плавающие кронштейны — сейчас этот опыт учтён в техпроцессах ООО Гуандун Сыкэ.

Ещё один нюанс — совместимость с иностранной автоматикой. Как-то раз немецкие партнёры предоставили спецификации на шинопроводы для цеха автоматизации, но их требования к допустимому сопротивлению контура заземления отличались от наших ГОСТов. Выручило то, что на https://www.ceskodl.ru была информация о тестах адаптации под разные стандарты — мы смогли оперативно пересчитать сечение шин.

Сейчас при подписании контракта мы всегда оговариваем этап пробной эксплуатации. Недавний пример: для фармацевтического завода в Зеленограде мы смонтировали участок шинопровода на 25 метров, затем 2 недели проводили замеры температуры в узлах подключения. Обнаружили локальный перегрев в месте стыковки с трансформатором — оказалось, проблема была в нестандартном расположении вентиляционных отверстий.

Как избежать фатальных ошибок в проектировании

Самое опасное — экономия на расчётах динамических нагрузок. Помню случай с металлургическим предприятием на Урале: заказчик настоял на уменьшении количества опор для 'экономии пространства'. В результате при запуске прокатного стана возникли резонансные колебания, пришлось останавливать производство для установки демпферов. Теперь мы всегда моделируем вибрационные воздействия от оборудования-потребителя.

Отдельная головная боль — стыковка с существующими сетями. В 2021 году мы делали реконструкцию электрохозяйства для ткацкой фабрики, где старые шинопроводы были ещё советского производства. Пришлось разрабатывать переходные элементы с учётом износа контактных групп — стандартные решения не подошли по углу подключения.

Сейчас в ООО Гуандун Сыкэ Общие Электрические Технологии внедрили практику создания цифровых двойников для каждого проекта. Для магистральных шинопроводов это особенно актуально: можно заранее увидеть, как поведёт себя система при КЗ в разных точках, не дожидаясь реальных аварий.

Материалы: где можно сэкономить, а где — категорически нет

Многие заказчики требуют использовать отечественные аналоги медных шин — и здесь нужно проявлять осторожность. Для токов до 1600А алюминиевые сплавы работают нормально, но при больших нагрузках начинается 'ползучесть' контактов. Мы проводили сравнительные испытания с записью тепловизором — разница в температуре соединений достигала 15°C при одинаковой нагрузке.

Изоляция — ещё один камень преткновения. Полиэфирные покрытия дешевле, но в цехах с высокой влажностью их ресурс сокращается в 2-3 раза. Для химкомбината в Дзержинске мы применяли эпоксидные составы с добавлением микросфер — дороже, но за 5 лет эксплуатации ни одного случая пробоя.

Крепёжные элементы кажутся мелочью, но именно они часто становятся причиной проблем. Нержавеющая сталь марки А2 для болтов — минимальное требование, хотя многие экономят. В портовом терминале во Владивостоке из-за коррозии креплений за полгода произошло смещение секций с нарушением изоляции.

Особенности работы с международными стандартами

Когда европейские партнёры присылают техзадания с ссылками на IEC 61439, возникает соблазн просто перевести требования. Но на практике часто выявляются несоответствия: например, нормы по электромагнитной совместимости для российских предприятий могут быть мягче, но это не значит, что ими можно пренебречь.

Сложности возникают и с сертификацией. Для проекта в Казахстане мы столкнулись с тем, что местные нормы требовали дополнительных испытаний на сейсмостойкость — пришлось дорабатывать конструкцию активной зоны шинопровода, добавляя амортизаторы в узлах присоединения.

Опыт ООО Гуандун Сыкэ показал: ключевое — это унификация документации. Мы разработали шаблоны техкарт, где совмещены требования ГОСТ Р 51321.1 и международных стандартов — это ускоряет согласование на 30-40%.

Практические кейсы: что сработало, а что нет

Для торгового центра в Москве мы предложили магистральный шинопровод с интегрированной системой мониторинга — датчики температуры встраивались прямо в шины. Заказчик сначала сомневался в необходимости, но через год эксплуатации смог предотвратить перегрев в пиковой нагрузке — стоимость решения окупилась за полтора года.

А вот попытка использовать модульную конструкцию для литейного цеха провалилась: пыль и вибрация быстро вывели из строя быстросъёмные соединения. Пришлось переходить на сварные корпуса с дополнительной герметизацией — проект ушёл в минус, но зато появилось ноу-хау для тяжёлых условий.

Сейчас на сайте https://www.ceskodl.ru можно увидеть наши наработки по гибким конфигурациям шинопроводов — это как раз результат того самого негативного опыта. Иногда неудачи учат больше, чем успешные проекты.

Перспективы и тренды в контрактном производстве

Сейчас всё чаще требуются шинопроводы с возможностью переконфигурации — например, для технопарков, где регулярно меняется расстановка оборудования. Мы экспериментируем с секциями переменной длины и улучшенными системами болтовых соединений, но идеального решения пока нет.

Энергоэффективность становится ключевым параметром. В новых разработках ООО Гуандун Сыкэ Общие Электрические Технологии используется покрытие с повышенной теплоотдачей — это позволяет снизить сечение шин без потери пропускной способности.

Цифровизация — уже не будущее, а настоящее. Сейчас мы тестируем систему предиктивной аналитики, которая по данным с датчиков может прогнозировать износ конкретных участков магистрального шинопровода. Пока работает с точностью 80%, но даже это уже экономит тысячи часов на плановых проверках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осветительный магистральный шинопровод 40а

Осветительный магистральный шинопровод 40а -

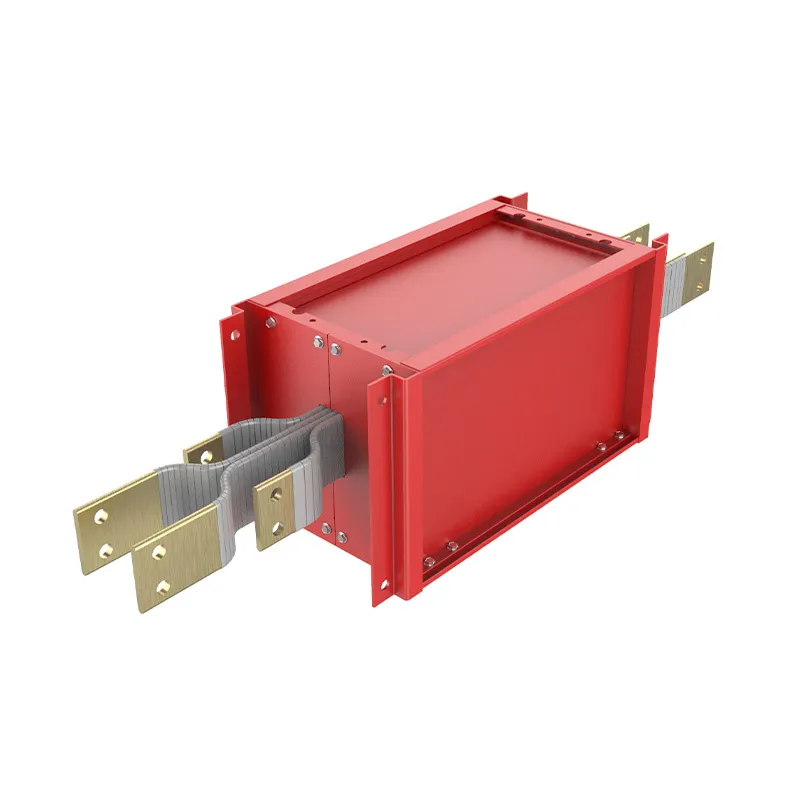

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

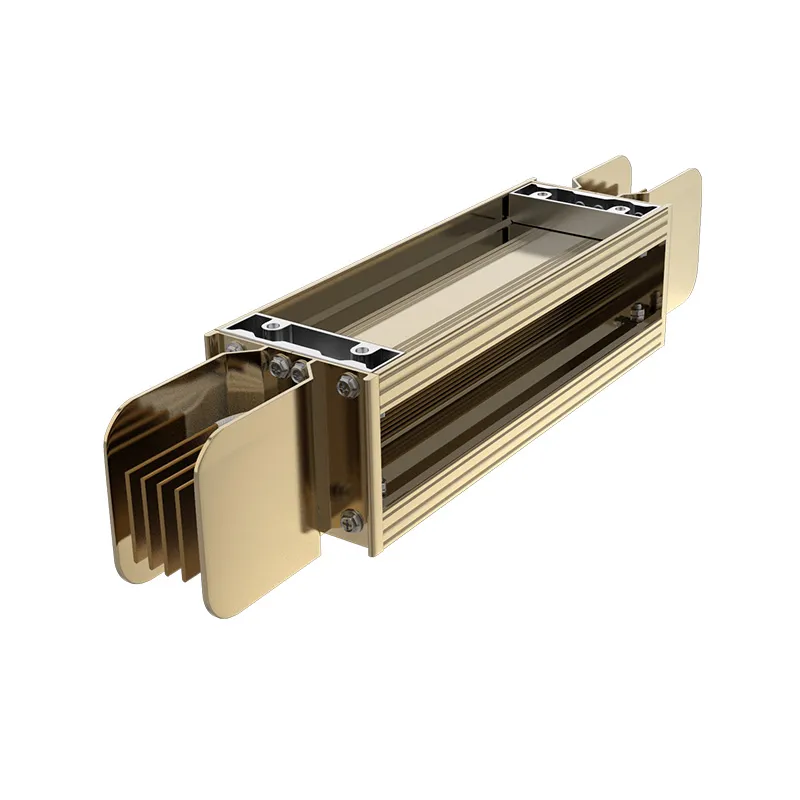

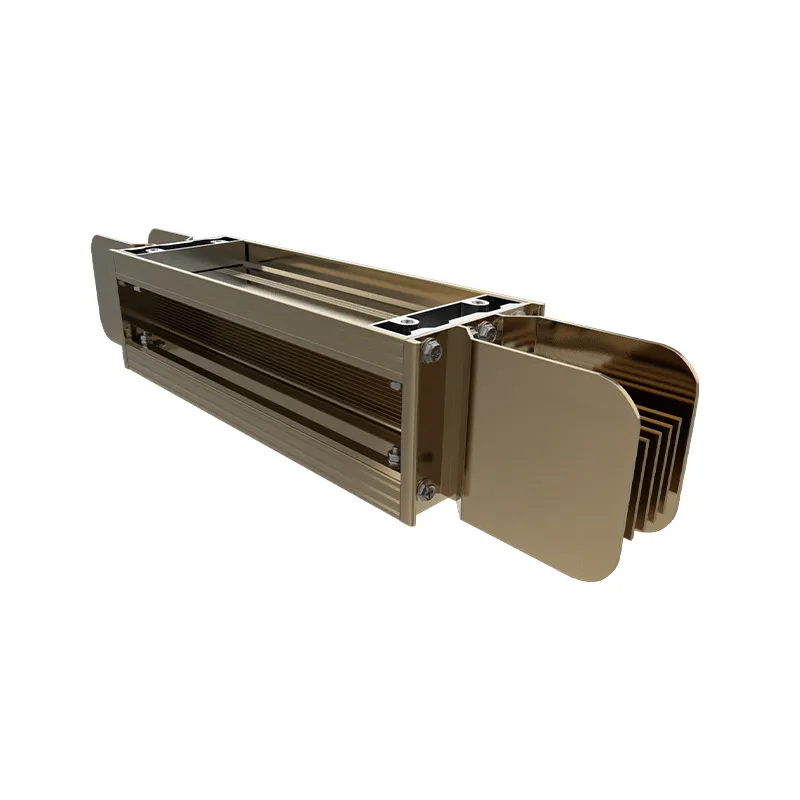

Высоковольтный закрытый магистральный шинопровод 2500а

Высоковольтный закрытый магистральный шинопровод 2500а -

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Интеллектуальный магистральный шинопровод

Интеллектуальный магистральный шинопровод -

Огнестойкий магистральный шинопровод 1600а-2500а

Огнестойкий магистральный шинопровод 1600а-2500а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а -

Моноблочный магистральный шинопровод 2500а-6300а

Моноблочный магистральный шинопровод 2500а-6300а

Связанный поиск

Связанный поиск- нешняя торговля шинопроводами магистральными

- Шинопровод магистральный 3150а

- Шинопровод магистральный ODM

- Шинопровод магистральный для умных фабрик

- коробки ответвительные к распределительному шинопроводу

- Шинопровод магистральный 2000а

- Алюминиевый шинопровод магистральный

- Низковольтный шинопровод магистральный

- CESKO

- Производитель интеллектуального токоподвода