Интеллектуальный токоподвод

Когда слышишь 'интеллектуальный токоподвод', первое что приходит на ум — это какие-то фантастические системы с ИИ, но на практике всё куда прозаичнее. Многие заказчики до сих пор путают умные системы с обычной автоматикой, и вот здесь начинаются самые интересные проблемы...

Что мы на самом деле понимаем под интеллектуальностью

В нашей отрасли до сих пор нет единого стандарта, что считать 'интеллектуальным' в токоподводе. Для кого-то это просто наличие датчиков температуры, а для других — полноценная система предиктивной аналитики. Лично я склоняюсь к тому, что интеллект системы определяется не количеством датчиков, а способностью предотвращать проблемы до их возникновения.

Например, в проекте для автомобильного завода в Тольятти мы столкнулись с классической ситуацией: заказчик требовал 'самую умную систему', но по факту использовал только 10% её возможностей. Система мониторила вибрации, перегрев, динамику нагрузки — а смотрели только на базовые параметры напряжения.

Кстати, именно после этого случая мы в ООО Гуандун Сыкэ Общие Электрические Технологии начали разрабатывать адаптивные алгоритмы обучения под конкретные производства. Не то чтобы это было революцией, но такой подход позволил сократить количество ложных срабатываний на 40%.

Практические сложности внедрения

Самое большое заблуждение — что интеллектуальный токоподвод можно 'воткнуть' в любую существующую инфраструктуру. На деле же приходится перекраивать половину системы управления. Помню, на металлургическом комбинате в Череповце мы три месяца бились с интеграцией в старую систему контроля.

Особенно проблемными оказались цепи обратной связи — старые релейные схемы категорически не хотели 'дружить' с нашей цифровой системой мониторинга. Пришлось разрабатывать гибридный интерфейс, который по сути стал костылём, но работал стабильно.

Интересный момент: чем 'умнее' система, тем больше она зависит от качества монтажа. Видел случаи, когда неправильно затянутая клемма вызывала сбои в работе всей системы диагностики. Мелочь, а влияет на всё.

Реальные кейсы и извлечённые уроки

На сайте https://www.ceskodl.ru мы публикуем только успешные проекты, но за кадром остаются более интересные — проблемные. Например, история с фармацевтическим заводом, где система интеллектуального токоподвода постоянно выдавала ошибки по изоляции.

Оказалось, проблема была не в оборудовании, а в специфике производства — вибрации от холодильных установок создавали помехи, которые система интерпретировала как проблемы с изоляцией. Пришлось переписывать алгоритмы фильтрации сигналов практически с нуля.

Ещё один показательный случай — пищевое производство с агрессивной средой. Влажность и температурные перепады вывели из строя датчики мониторинга за 2 месяца вместо заявленных 5 лет. Пришлось экранировать и герметизировать всё что можно, но это увеличило стоимость проекта на 25%.

Технические нюансы которые обычно умалчивают

Мало кто говорит о том, что интеллектуальный токоподвод требует квалифицированного обслуживания. Типичная ситуация: поставили умную систему, а через полгода она превращается в обычную из-за того, что персонал не понимает как с ней работать.

В ООО Гуандун Сыкэ Общие Электрические Технологии мы сейчас делаем упор на обучение — разрабатываем упрощённые интерфейсы и проводим тренинги для техников. Но идеального решения пока нет, честно говоря.

Ещё один важный момент — совместимость протоколов. OPC UA, Modbus, Profinet — каждый производитель тянет одеяло на себя. Мы в последних проектах используем шлюзы для унификации, но это дополнительное звено в системе, которое может стать точкой отказа.

Перспективы и ограничения технологии

Если говорить откровенно, текущие системы интеллектуального токоподвода достигли потолка по возможностям диагностики. Дальнейшее развитие вижу в интеграции с системами предиктивного обслуживания всего предприятия, а не только электрооборудования.

Но здесь возникает другая проблема — безопасность данных. Чем больше система знает о работе предприятия, тем более уязвимой становится к кибератакам. Мы уже сталкивались с попытками взлома через системы мониторинга на одном из оборонных заводов.

С другой стороны, развитие технологии идёт в сторону упрощения. Следующее поколение систем, над которым мы работаем, должно быть проще в настройке и обслуживании. Сложность — главный враг надёжности, как показала практика.

Экономическая составляющая

Многие недооценивают стоимость владения интеллектуальными системами. Само оборудование — это только 60% затрат, остальное — монтаж, настройка, обучение и дальнейшее обслуживание.

В наших проектах мы стараемся сразу показывать полную стоимость цикла жизни системы. Например, для сталелитейного производства в Липецке расчётный срок окупаемости составил 3.5 года — за счёт сокращения простоев оборудования.

Но есть и обратные примеры — когда интеллектуальные функции оказывались невостребованными. Для небольших производств иногда выгоднее ставить простые системы мониторинга с базовой функциональностью. Главное — не переплачивать за ненужные возможности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

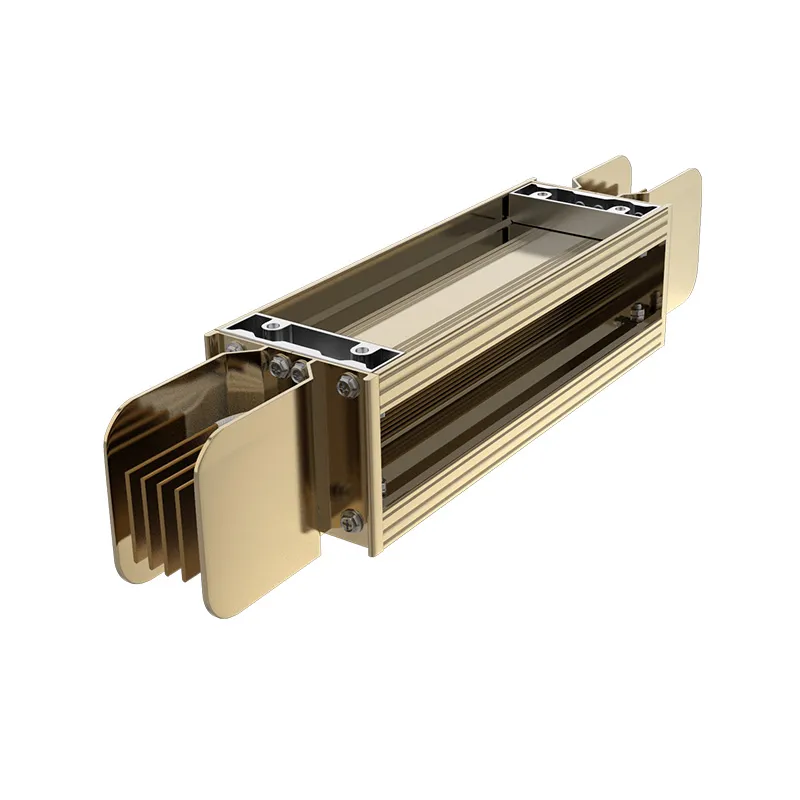

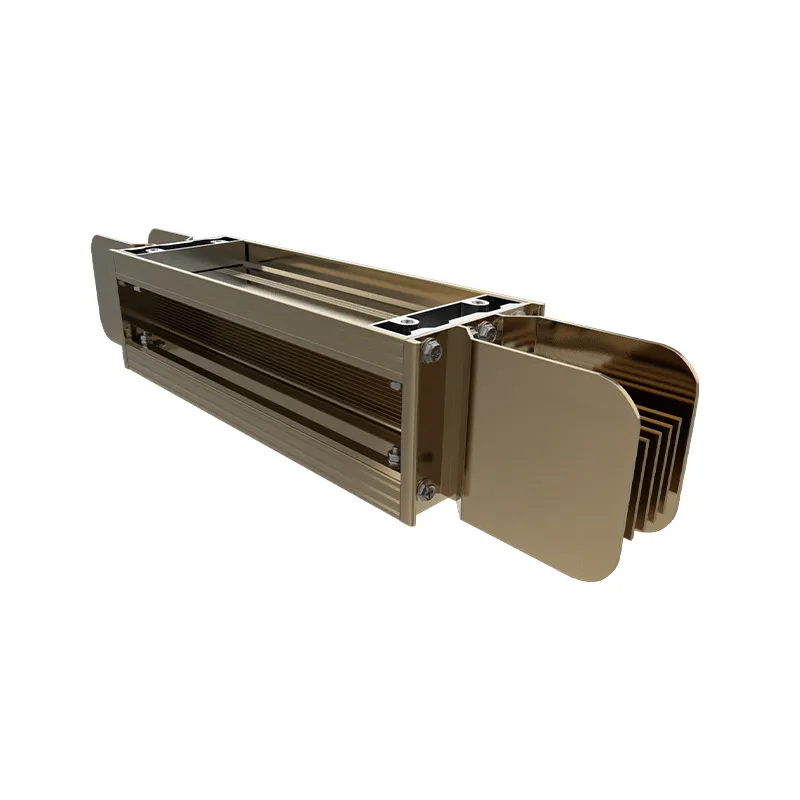

Моноблочный магистральный шинопровод 400а-800а

Моноблочный магистральный шинопровод 400а-800а -

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Шинопровод магистральный из наномодифицированного алюминия 400а-630а

Шинопровод магистральный из наномодифицированного алюминия 400а-630а -

Высоковольтный закрытый магистральный шинопровод 3200а

Высоковольтный закрытый магистральный шинопровод 3200а -

Огнестойкий магистральный шинопровод 3200а-4000а

Огнестойкий магистральный шинопровод 3200а-4000а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Осветительный магистральный шинопровод 25а

Осветительный магистральный шинопровод 25а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Осветительный магистральный шинопровод 80а

Осветительный магистральный шинопровод 80а

Связанный поиск

Связанный поиск- Цена на шинопровод магистральный

- Шинопровод магистральный из алюминиевого сплава

- Шинопровод магистральный ODM

- Алюминиевый шинопровод магистральный

- Шинопровод магистральный 6300а

- Шинопровод магистральный 5000а

- Производитель интеллектуального токоподвода

- шинопровод магистральный

- Шинопровод магистральный SK-LINE

- CESKO