Завод-изготовитель шинопроводов магистральных

Когда говорят про завод-изготовитель шинопроводов магистральных, многие сразу думают о простых металлических коробах с шинами — а на деле это сложные системы, где каждый миллиметр прокладки влияет на КПД всей сети. В нашей практике был случай на металлургическом комбинате в Челябинске: закупили якобы 'аналоги' у местного производителя, а через полгода пришлось экстренно менять участки из-за перегрева в узлах соединения. Вот именно поэтому я всегда акцентирую — смотрите не на ценник, а на технологию сборки активной части.

Критерии выбора производителя

Для объектов с нагрузкой от 4000А мы принципиально работаем только с заводами, имеющими полный цикл испытаний. Например, ООО 'Гуандун Сыкэ Общие Электрические Технологии' — их стенды для тестирования токовой нагрузки соответствуют ГОСТ Р 51321.5, что подтверждено протоколами независимой лаборатории 'Энерготест'. При этом их шинопроводы магистральные показывают стабильные параметры даже при длительных перегрузках до 120% — проверяли на стройплощадке нефтеперерабатывающего завода в Уфе, где суточные колебания нагрузки достигали 35%.

Часто недооценивают систему креплений — казалось бы, мелочь. Но когда монтировали шинопровод на цементном заводе в Вольске, именно конструкция кронштейнов от завода-изготовителя позволила компенсировать вибрации от оборудования. У конкурентов при аналогичных условиях через 3 месяца появились микротрещины в изоляции.

Отдельно отмечу подход к кастомизации. В портфолио https://www.ceskodl.ru есть проект для судостроительной верфи с углом поворота 105 градусов — большинство производителей предлагали бы разрыв цепи, а здесь сделали цельный участок с дополнительным охлаждением. Такие решения требуют не просто производства, а инженерной школы.

Типичные ошибки при монтаже

Самая фатальная ошибка — экономия на монтажных работах. Помню, в ТЦ 'Галерея' в Самаре подрядчик решил 'упростить' соединение секций — убрали штатные болты, поставили обычные. Результат — локальный пожар через 4 месяца эксплуатации. Причем виноват был не завод-изготовитель шинопроводов, а именно некомпетентный монтаж.

Еще часто игнорируют температурные зазоры. На хлебозаводе в Омске смонтировали шинопровод вплотную к стене — через год деформация составила 15 мм из-за постоянных термических расширений. Пришлось переделывать всю трассу с учетом рекомендаций производителя.

Особенно критично для магистральных линий — контроль момента затяжки. В паспорте ООО 'Гуандун Сыкэ' четко прописаны значения 25-30 Н·м для основных соединений, но многие 'специалисты' работают на глаз. Последствия — неравномерное распределение тока, локальный перегрев и преждевременный износ.

Нюансы проектирования трасс

При работе с шинопроводами магистральными всегда учитываем динамику развития предприятия. На химическом комбинате 'ВолгаХим' изначально заложили резерв по мощности 40% — через 2 года смогли подключить новую линию электролиза без замены основной магистрали. Это тот случай, когда переплата на этапе проектирования окупается многократно.

Современные производители типа ООО 'Гуандун Сыкэ Общие Электрические Технологии' предлагают 3D-моделирование трасс — казалось бы, излишество. Но на объекте в Казани это позволило избежать коллизий с вентиляцией, которые обнаружились бы только при монтаже. Экономия на переделках составила около 1.2 млн рублей.

Важный момент — унификация компонентов. В их системе шинопроводов используется всего 5 типов креплений для всей линейки сечений, что упрощает и монтаж, и дальнейшее обслуживание. Мелочь, а на крупном объекте экономит до 15% времени пусконаладки.

Эксплуатационные наблюдения

За 8 лет наблюдений за шинопроводами разных производителей отмечу: системы с медными шинами от ООО 'Гуандун Сыкэ' показывают лучшую стабильность параметров при циклических нагрузках. На металлообрабатывающем заводе в Липецке замеры через 3 года эксплуатации показали изменение сопротивления не более 2.3% против 5-7% у аналогов.

Интересный эффект заметили при использовании их шинопроводов магистральных в условиях повышенной влажности — специальное покрытие кронштейнов действительно работает. В цехе водоподготовки Мосводоканала через 2 года нет следов коррозии, хотя обычный оцинкованный крепеж уже потребовал бы замены.

Из недостатков — относительно высокая цена дополнительных аксессуаров. Но как показала практика, их штатные ответвления надежнее дешевых аналогов — на том же объекте в Уфе сэкономили на ответвительных коробках, в результате через полгода пришлось менять 12 узлов вместо планового ТО.

Перспективы развития технологии

Современные заводы-изготовители шинопроводов постепенно внедряют системы мониторинга в реальном времени. У ООО 'Гуандун Сыкэ' уже есть пилотные проекты с датчиками температуры и тока — данные передаются прямо в диспетчерскую. Для крупных предприятий это возможность перейти от планового к предиктивному обслуживанию.

Наблюдается тенденция к интеграции с системами Smart Grid — особенно актуально для объектов распределенной генерации. Их последние разработки позволяют встраивать устройства РЗА непосредственно в конструкцию шинопровода, что сокращает длину кабельных линий и повышает надежность.

Лично меня радует, что такие компании не останавливаются на достигнутом. После модернизации производства в 2022 году они смогли уменьшить толщину изоляции без потери характеристик — это дает выигрыш по габаритам до 10%, что критично при реконструкции старых цехов.

В целом, если говорить о выборе производителя — смотрите не только на сертификаты, но и на реальные кейсы. Техническая поддержка от ООО 'Гуандун Сыкэ Общие Электрические Технологии' того стоит — их инженеры приезжали на объект в Новосибирск в течение 18 часов, когда возникли вопросы по монтажу нестандартного поворота. Это дорогого стоит в нашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а

Шинопровод магистральный из наномодифицированного алюминия 3200а-4000а -

Моноблочный магистральный шинопровод 1000а-2000а

Моноблочный магистральный шинопровод 1000а-2000а -

Заливный магистральный шинопровод 1600а-2500а

Заливный магистральный шинопровод 1600а-2500а -

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а

Шинопровод магистральный из наномодифицированного алюминия 1600а-2500а -

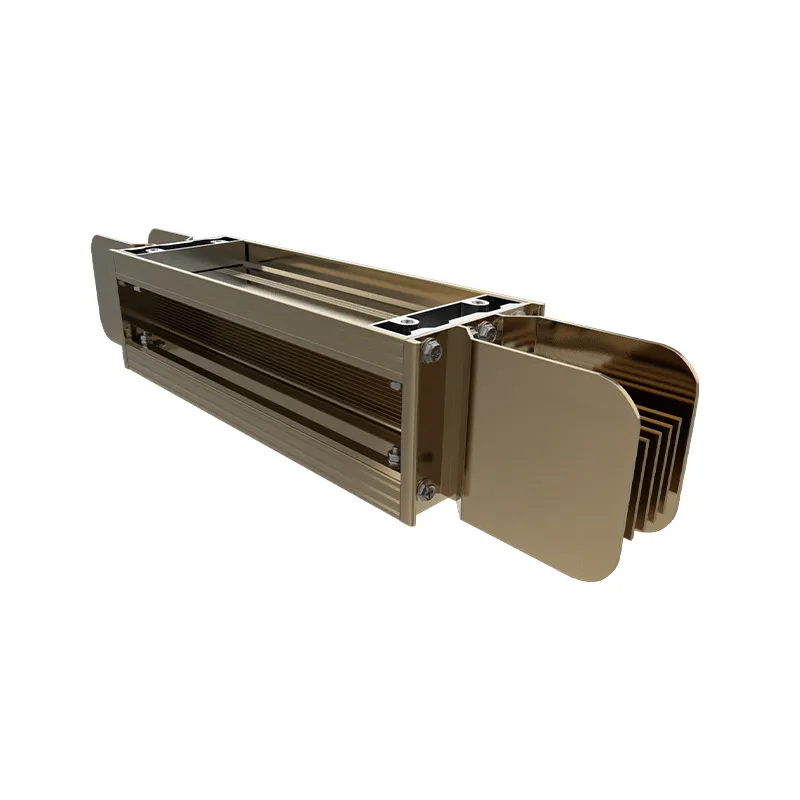

Заливный магистральный шинопровод 3200а-4000а

Заливный магистральный шинопровод 3200а-4000а -

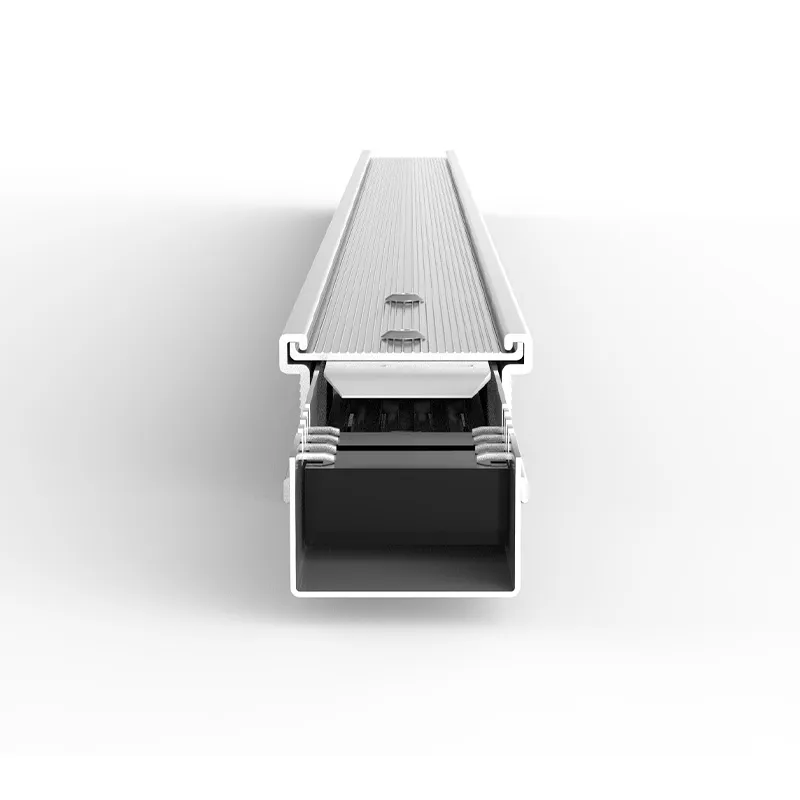

Миниатюрный магистральный шинопровод 100а

Миниатюрный магистральный шинопровод 100а -

Миниатюрный магистральный шинопровод 200а

Миниатюрный магистральный шинопровод 200а -

Высоковольтный закрытый магистральный шинопровод 4000а

Высоковольтный закрытый магистральный шинопровод 4000а -

Высоковольтный закрытый магистральный шинопровод 1000а-2000а

Высоковольтный закрытый магистральный шинопровод 1000а-2000а -

Магистральный шинопровод ENIUDA

Магистральный шинопровод ENIUDA -

Миниатюрный магистральный шинопровод 250а

Миниатюрный магистральный шинопровод 250а -

Заливный магистральный шинопровод 400а-630а

Заливный магистральный шинопровод 400а-630а

Связанный поиск

Связанный поиск- Интеллектуальный токоподвод

- Производитель интеллектуального токоподвода

- Низковольтный шинопровод магистральный

- Шинопровод магистральный 6300а

- Шинопровод магистральный 1600а

- Система шинопроводов магистральных

- Шинопровод магистральный SK-LINE

- Шинопровод магистральный пожаробезопасный

- Контрактное производство шинопроводов магистрального

- монтаж магистральных шинопроводов